Um forno a vácuo é ideal para aplicações de alta pureza porque remove o próprio meio que causa contaminação: a atmosfera. Operando em um vácuo quase total, ele elimina gases reativos como oxigênio e umidade antes mesmo que o processo de alta temperatura comece, prevenindo reações químicas indesejadas e garantindo que a integridade do material permaneça imaculada.

A vantagem crítica de um forno a vácuo não é apenas criar um ambiente inicial limpo; é a remoção contínua de impurezas e subprodutos durante todo o ciclo de aquecimento, protegendo ativamente a peça contra contaminação.

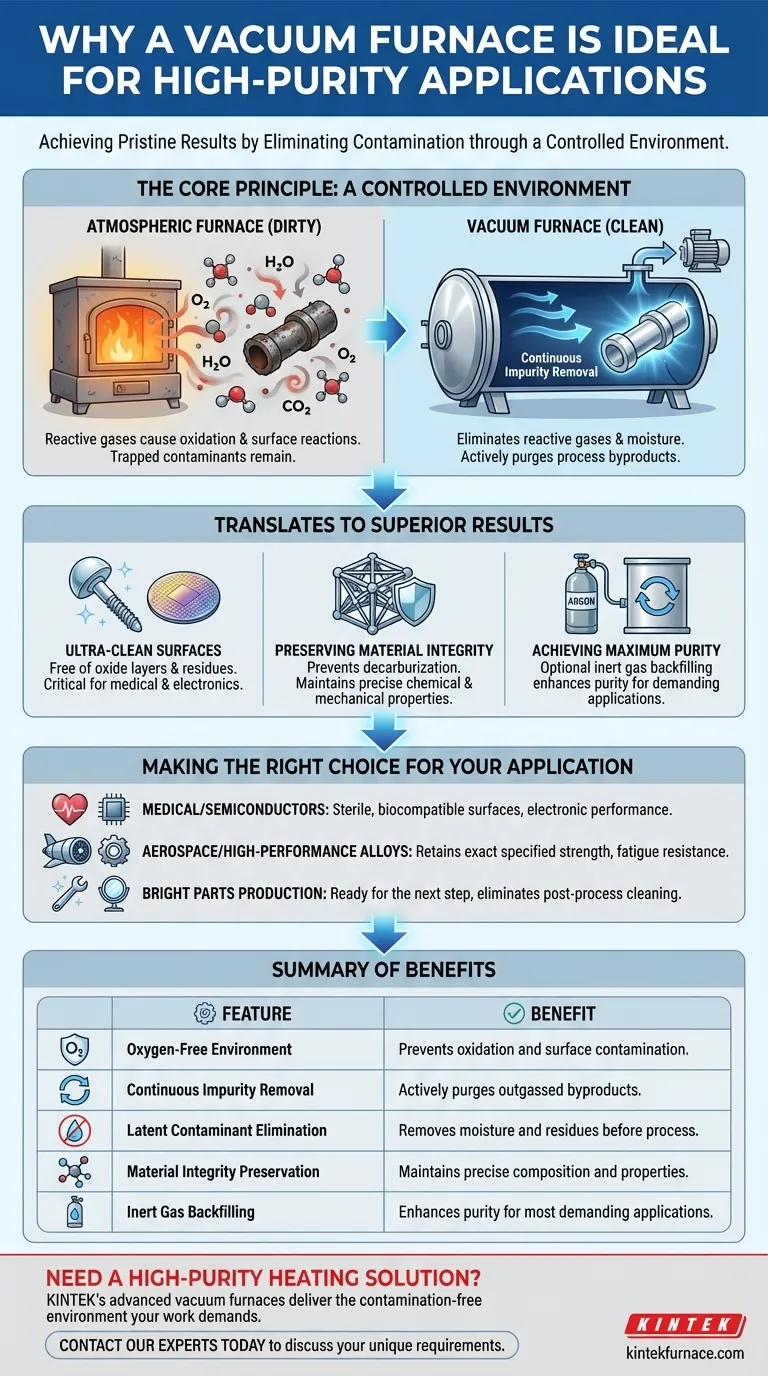

O Princípio Central: Um Ambiente Controlado

Um forno atmosférico padrão aquece materiais na presença de ar, que é uma mistura de nitrogênio, oxigênio, vapor d'água e outros gases residuais. Em altas temperaturas, esses gases podem reagir agressivamente com a superfície de uma peça. Um forno a vácuo muda fundamentalmente essa equação.

Eliminando Oxidação e Reação

O contaminante mais significativo em muitos processos de alta temperatura é o oxigênio. Quando aquecidos, os metais reagem prontamente com o oxigênio, formando uma camada de óxido em sua superfície. Isso é indesejável na maioria das aplicações de precisão.

Um forno a vácuo remove praticamente todo o ar da câmara de aquecimento. Sem a presença de oxigênio, a oxidação não pode ocorrer, deixando a superfície da peça brilhante, limpa e quimicamente inalterada.

Removendo Contaminantes Latentes

Antes de um processo começar, a câmara e as próprias peças podem reter contaminantes como umidade ou agentes de limpeza residuais. A fase inicial de bombeamento de um ciclo de forno a vácuo transforma esses líquidos em vapor, que é então extraído pelo sistema de vácuo.

Isso garante que o processo comece em um ambiente excepcionalmente seco e limpo, prevenindo reações que poderiam ser causadas por esses contaminantes ocultos.

Purgando Ativamente Subprodutos do Processo

À medida que os materiais são aquecidos, eles podem liberar gases presos ou criar subprodutos voláteis, um processo conhecido como degaseificação. Em um forno atmosférico, esses subprodutos permanecem presos, potencialmente recontaminando as peças.

O sistema de vácuo, no entanto, está sempre funcionando. Ele captura e remove continuamente essas impurezas degaseificadas, purificando ativamente o ambiente durante todo o ciclo e protegendo a peça de suas próprias emissões.

Como Isso se Traduz em Resultados Superiores

Os benefícios teóricos de um ambiente controlado levam a resultados tangíveis e críticos para indústrias de alto risco como aeroespacial, médica e de fabricação de semicondutores.

Superfícies Ultra-Limpas

Para implantes médicos ou componentes de semicondutores, até mesmo contaminação superficial microscópica pode levar a falhas catastróficas. Um forno a vácuo produz peças com superfícies excepcionalmente limpas, livres das camadas de óxido e resíduos comuns em outros métodos de aquecimento.

Preservando a Integridade do Material

Certos processos, como o tratamento térmico de aço, são sensíveis ao teor de carbono. A presença de gases específicos pode causar descarbonetação, onde o carbono é lixiviado da superfície do aço, enfraquecendo-o.

Ao remover esses gases reativos, um forno a vácuo garante que a composição química precisa do material e as propriedades mecânicas pretendidas sejam perfeitamente mantidas.

Alcançando a Pureza Máxima

Para as aplicações mais exigentes, a pureza da atmosfera pode ser ainda mais aprimorada. Uma técnica comum envolve criar um vácuo profundo e, em seguida, reabastecer a câmara com um gás inerte de alta pureza, como Argônio.

Este ciclo de bombeamento e reabastecimento pode ser repetido várias vezes para diluir quaisquer contaminantes residuais, resultando em um ambiente quase perfeitamente puro para o processo.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um forno a vácuo é uma decisão de priorizar o controle e a integridade do material acima de tudo.

- Se o seu foco principal são implantes médicos ou semicondutores: Um forno a vácuo é indispensável para alcançar as superfícies estéreis e livres de contaminação exigidas para biocompatibilidade e desempenho eletrônico.

- Se o seu foco principal é aeroespacial ou ligas de alto desempenho: Um forno a vácuo é essencial para prevenir oxidação e descarbonetação, garantindo que o material retenha sua resistência exata especificada e resistência à fadiga.

- Se o seu foco principal é a produção de peças brilhantes e limpas: Um forno a vácuo elimina a necessidade de limpeza pós-processo significativa, pois as peças saem do forno prontas para a próxima etapa.

Em última análise, o uso de um forno a vácuo oferece um nível incomparável de controle sobre o ambiente de processamento, garantindo a mais alta pureza e qualidade possíveis.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente Livre de Oxigênio | Previne oxidação e contaminação da superfície |

| Remoção Contínua de Impurezas | Expulsa ativamente subprodutos degaseificados durante o aquecimento |

| Eliminação de Contaminantes Latentes | Remove umidade e resíduos antes do início do processo |

| Preservação da Integridade do Material | Mantém a composição química precisa e as propriedades mecânicas |

| Capacidade de Reabastecimento com Gás Inerte | Aumenta a pureza para as aplicações mais exigentes |

Precisa de uma solução de aquecimento de alta pureza para suas aplicações críticas? Os fornos a vácuo avançados da KINTEK são projetados para fornecer o ambiente livre de contaminação que seu trabalho exige. Aproveitando nossa profunda P&D e expertise em fabricação interna, fornecemos soluções personalizadas — incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD — adaptadas às suas necessidades de processo exclusivas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar integridade superior do material e resultados impecáveis.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais