A tecnologia de secagem a vácuo é indispensável para nanofolhas de carbono e nitrogênio porque preserva suas propriedades estruturais e químicas únicas durante a transição crítica do estado líquido para o sólido. Ao diminuir a pressão ambiente, esses sistemas permitem a remoção de água ou solventes orgânicos em temperaturas significativamente reduzidas. Esse processo evita o empilhamento irreversível das nanofolhas e a aglomeração térmica de co-catalisadores, garantindo que o material final mantenha sua alta atividade catalítica.

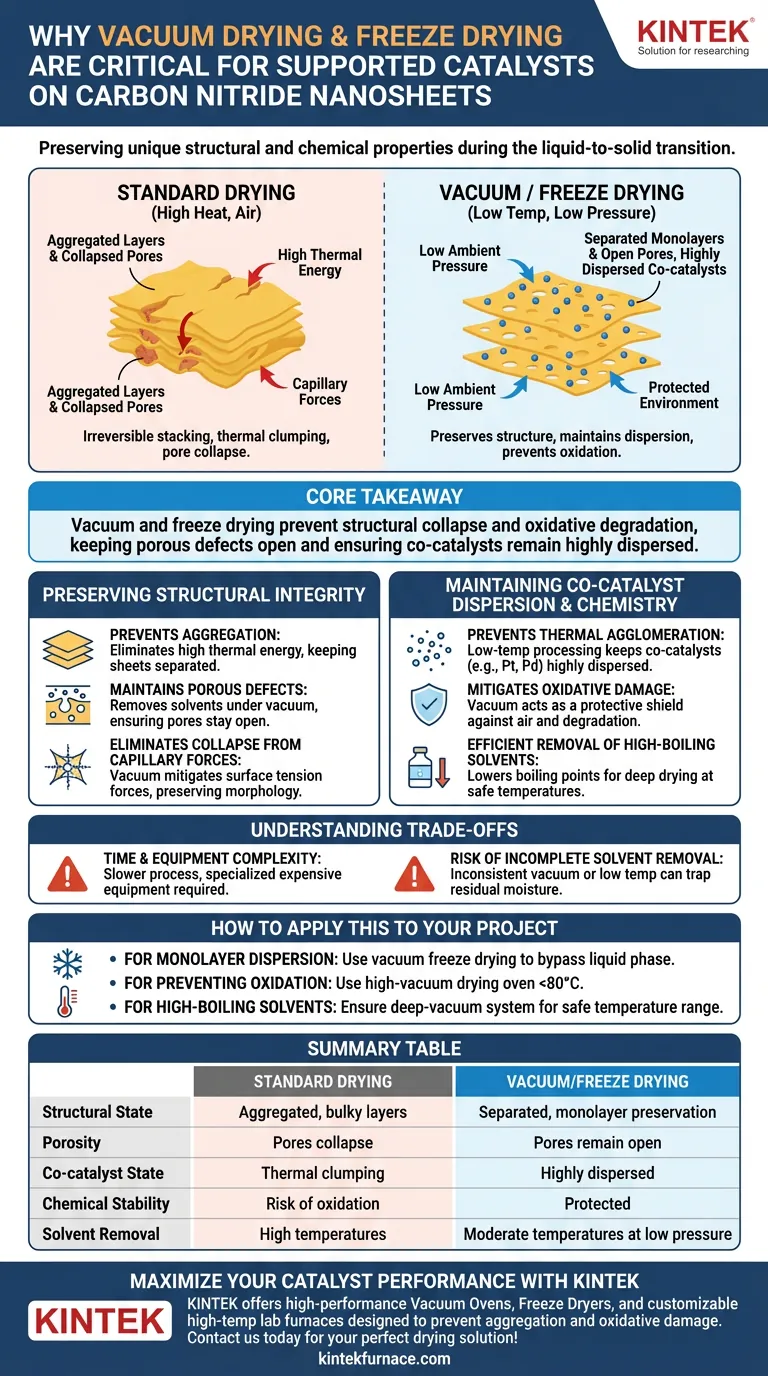

Ponto Principal: A secagem a vácuo e a liofilização são necessárias para evitar o colapso estrutural e a degradação oxidativa das nanofolhas. Ao remover solventes em baixas temperaturas, esses métodos mantêm os defeitos porosos abertos e garantem que os co-catalisadores permaneçam altamente dispersos na superfície do material.

Preservando a Integridade Estrutural das Nanofolhas

Prevenção da Agregação de Nanofolhas

Processos de secagem padrão frequentemente causam o empilhamento de nanofolhas de carbono e nitrogênio em monocamadas em estruturas mais volumosas e menos ativas. A secagem a vácuo elimina a alta energia térmica que normalmente impulsiona essa agregação severa, permitindo que as folhas permaneçam separadas.

Mantendo Defeitos Porosos e Área de Superfície

Os defeitos porosos "no plano" dentro do carbono e nitrogênio são vitais para a cinética de transporte e reação. A remoção de solventes sob vácuo garante que esses poros permaneçam abertos e acessíveis, em vez de serem esmagados ou preenchidos durante um processo de evaporação a alta temperatura.

Eliminando o Colapso Estrutural por Forças Capilares

À medida que o líquido evapora em um ambiente padrão, a tensão superficial cria fortes forças capilares que podem causar o colapso de nanomateriais. Ambientes de vácuo, particularmente na liofilização, mitigam essas forças, preservando a morfologia solta e porosa das nanofolhas.

Mantendo a Dispersão e a Química do Co-catalisador

Prevenindo a Aglomeração Térmica de Nanopartículas

Co-catalisadores suportados como Platina (Pt) ou Paládio (Pd) são altamente sensíveis ao calor, o que faz com que migrem e formem aglomerados grandes e inativos. O processamento a vácuo a baixa temperatura garante que esses componentes ativos permaneçam altamente dispersos como nanopartículas individuais na superfície da nanofolha.

Mitigando Danos Oxidativos e Decomposição

Muitos catalisadores de alta atividade são propensos à oxidação ou transformação de fase quando aquecidos na presença de ar. O ambiente de vácuo atua como um escudo protetor, prevenindo reações químicas não intencionais ou a degradação de grupos funcionais durante a fase de secagem.

Remoção Eficiente de Solventes de Alto Ponto de Ebulição

Solventes como etilenoglicol ou metanol anidro podem ser difíceis de remover sem calor excessivo. A redução da pressão ambiente diminui o ponto de ebulição desses líquidos, permitindo uma secagem profunda e a remoção de ácidos ou orgânicos residuais em temperaturas seguras e moderadas.

Compreendendo as Compensações

Tempo e Complexidade do Equipamento

A secagem a vácuo e a liofilização são significativamente mais lentas do que a secagem em estufa padrão e requerem equipamentos especializados e mais caros. A precisão necessária para manter os níveis de vácuo e as temperaturas controladas adiciona uma camada de complexidade operacional ao fluxo de trabalho de preparação do catalisador.

Risco de Remoção Incompleta de Solvente

Se o nível de vácuo for inconsistente ou a temperatura for definida muito baixa para a pressão de vapor de um solvente específico, a umidade residual pode permanecer presa nos poros profundos. Esse solvente residual pode interferir na moagem subsequente ou levar à "aglomeração dura" se o material for posteriormente exposto a temperaturas mais altas.

Como Aplicar Isso ao Seu Projeto

Selecionando a Estratégia de Secagem Correta

- Se o seu foco principal é preservar a dispersão em monocamada: Use liofilização a vácuo para contornar completamente a fase líquida e eliminar o empilhamento induzido por capilaridade.

- Se o seu foco principal é prevenir a oxidação do co-catalisador: Utilize uma estufa de secagem a alto vácuo em temperaturas abaixo de 80°C para remover solventes, minimizando a exposição ao oxigênio.

- Se o seu foco principal é remover solventes orgânicos de alto ponto de ebulição: Certifique-se de que seu sistema de vácuo seja classificado para níveis de alto vácuo para reduzir o ponto de ebulição do solvente a uma faixa térmica segura para o precursor.

Ao controlar precisamente o ambiente durante a fase de secagem, você garante que a arquitetura sofisticada do seu catalisador de carbono e nitrogênio sobreviva à transição da síntese para a aplicação.

Tabela Resumo:

| Característica | Secagem Padrão | Secagem a Vácuo/Liofilização |

|---|---|---|

| Estado Estrutural | Camadas agregadas e volumosas | Preservação de monocamada separada |

| Porosidade | Poros colapsam devido à força capilar | Poros permanecem abertos e acessíveis |

| Estado do Co-catalisador | Aglomeração/aglutinação térmica | Nanopartículas altamente dispersas |

| Estabilidade Química | Risco de oxidação/degradação | Protegido por ambiente livre de oxigênio |

| Remoção de Solvente | Requer altas temperaturas | Temperaturas moderadas sob baixa pressão |

Maximize o Desempenho do Seu Catalisador com a KINTEK

A precisão é importante quando sua pesquisa depende da integridade estrutural das nanofolhas de carbono e nitrogênio. Apoiada por P&D e fabricação especializada, a KINTEK oferece Estufas a Vácuo, Liofilizadores e fornos de laboratório de alta temperatura personalizáveis de alto desempenho, projetados para prevenir agregação e danos oxidativos durante as fases críticas de secagem.

Se você precisa de sistemas CVD para síntese ou secagem a vácuo para dispersão, nosso equipamento é adaptado às suas necessidades exclusivas de laboratório. Entre em contato conosco hoje mesmo para encontrar a solução de secagem perfeita para o seu projeto!

Guia Visual

Referências

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que é necessário usar uma estação de desgaseificação a vácuo a 150 °C para o tratamento de amostras? Obtenha adsorção precisa de CO2

- Quais são os benefícios de usar fornos de tratamento térmico a vácuo para ligas metálicas? Alcance Propriedades e Desempenho Metálico Superior

- Que limitações de materiais os fornos a vácuo possuem? Evite Contaminação e Garanta a Pureza do Processo

- Que tipos de fontes de alimentação são usadas para elementos de aquecimento em fornos a vácuo verticais? SCR vs VRT para aquecimento de precisão

- Por que é necessária uma fornalha industrial de sinterização a alto vácuo para Hastelloy-X de alta porosidade? Garanta a Integridade da Liga

- Qual o papel de um forno de secagem a vácuo na preparação de pó de liga de alta entropia? Garanta a Densidade Máxima de Sinterização

- Qual é o primeiro passo no processo de sinterização a vácuo? Domine a Chave para Peças de Alto Desempenho

- O que é a sinterização a vácuo e quais são as suas vantagens? Desbloqueie um Desempenho Superior do Material