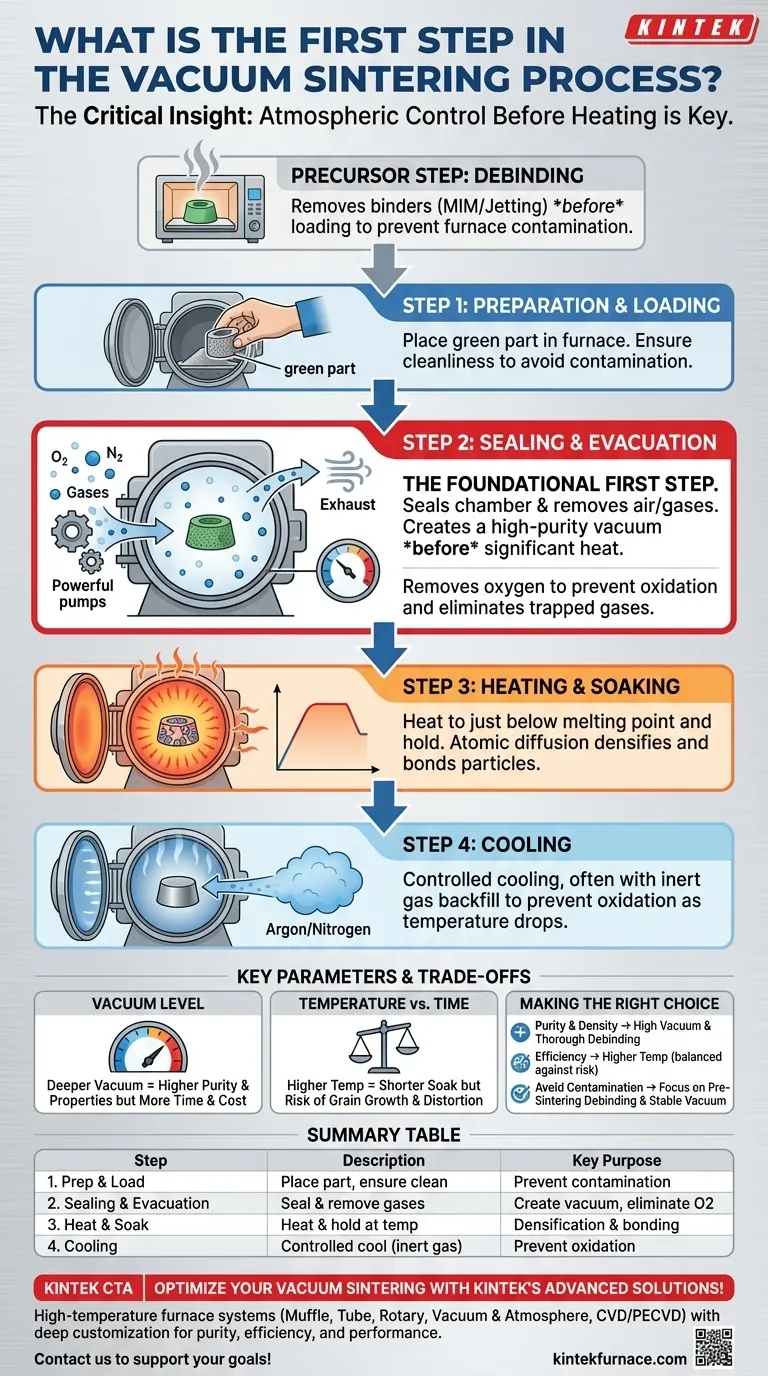

O primeiro passo no processo de sinterização a vácuo é a preparação física e o carregamento do material, ou "peça verde", no forno. Imediatamente após isso, a câmara é vedada e o processo de evacuação começa para criar um vácuo. Esta remoção da atmosfera é a etapa fundamental que define todo o processo, ocorrendo antes que qualquer calor significativo seja aplicado.

A percepção crítica é que a sinterização a vácuo é fundamentalmente um processo de controle atmosférico. Criar um ambiente de vácuo de alta pureza antes de aquecer não é apenas o primeiro passo; é o mais crucial para prevenir a oxidação e garantir a integridade metalúrgica do componente final.

Desvendando o Ciclo de Sinterização a Vácuo

A sinterização a vácuo é um processo térmico de múltiplos estágios que utiliza um vácuo para criar peças densas e de alto desempenho a partir de materiais em pó. Cada etapa é precisamente controlada para alcançar as propriedades finais desejadas.

Etapa 1: Preparação e Carregamento

O processo começa com a "peça verde", um componente formado a partir de pó metálico que é mantido unido por pressão ou um aglutinante. Esta peça é cuidadosamente colocada dentro do forno a vácuo. A limpeza nesta fase é primordial para prevenir a contaminação.

Etapa 2: Vedação e Evacuação

Uma vez carregado, a câmara do forno é vedada para ser hermética. Bombas potentes começam então a remover o ar e outros gases da câmara. Esta evacuação cria o ambiente de vácuo essencial para o processo.

O principal objetivo do vácuo é remover o oxigênio, que de outra forma reagiria com o metal quente, causando oxidação e comprometendo a qualidade da peça. Também ajuda a remover quaisquer gases presos dentro do compactado de pó.

Etapa 3: Aquecimento e Imersão (Soaking)

Com o vácuo estabelecido, o forno começa a aquecer de forma controlada. A temperatura é elevada para um ponto ligeiramente abaixo do ponto de fusão do material.

A peça é então mantida nesta temperatura máxima por um período específico, uma fase conhecida como "imersão" ou "manutenção" (soaking). Durante este tempo, as partículas de metal se ligam em nível atômico, um processo chamado difusão, que reduz a porosidade e densifica a peça.

Etapa 4: Resfriamento

Após a conclusão da fase de imersão, o forno é resfriado em uma sequência controlada. Às vezes, um gás inerte como argônio ou nitrogênio é reintroduzido na câmara para ajudar a acelerar o resfriamento e prevenir a oxidação à medida que a temperatura da peça cai.

Compreendendo os Parâmetros Chave e as Trocas (Trade-offs)

Simplesmente seguir as etapas não é suficiente; dominar o processo exige a compreensão da interação entre suas variáveis críticas.

O Precursor da Desaglutinação (Debinding)

Para peças feitas usando processos como Moldagem por Injeção de Metal (MIM) ou jato de aglutinante (binder jetting), uma etapa crítica chamada desaglutinação (debinding) deve ocorrer antes que a peça seja carregada no forno de sinterização. Este processo separado remove os materiais aglutinantes que dão à peça verde sua forma inicial.

Tentar sinterizar uma peça sem a desaglutinação adequada faria com que o aglutinante queimasse dentro do forno a vácuo, contaminando a câmara e comprometendo o produto final. Por esta razão, alguns consideram a desaglutinação o verdadeiro "primeiro passo" do fluxo de trabalho geral de fabricação.

O Papel Crítico do Nível de Vácuo

"Profundidade" do vácuo (quanto ar é removido) é um parâmetro chave. Um vácuo mais profundo fornece um ambiente mais limpo, resultando em maior pureza e melhores propriedades mecânicas. No entanto, alcançar e manter um vácuo alto requer mais tempo e equipamentos mais caros.

Temperatura vs. Tempo

A temperatura de sinterização e o tempo de imersão estão diretamente relacionados. Uma temperatura mais alta pode, às vezes, reduzir o tempo de imersão necessário. No entanto, calor excessivo acarreta o risco de crescimento de grãos, o que pode tornar o material quebradiço, ou até mesmo fusão parcial, o que distorce a forma final da peça. O objetivo é encontrar o equilíbrio ideal para a liga específica que está sendo processada.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do ciclo de sinterização a vácuo devem ser adaptados ao resultado desejado para o componente final.

- Se o seu foco principal é pureza e densidade máximas: Você deve priorizar um nível de vácuo alto e garantir que um processo de desaglutinação completo seja concluído antes que a sinterização comece.

- Se o seu foco principal é eficiência do processo: Você pode experimentar temperaturas de sinterização ligeiramente mais altas para reduzir os tempos de imersão, mas isso deve ser cuidadosamente equilibrado com o risco de crescimento de grãos ou distorção.

- Se o seu foco principal é evitar a contaminação da peça: Sua atenção deve estar nas etapas iniciais — desaglutinação pré-sinterização completa e alcance de um vácuo limpo e estável antes do início do ciclo de aquecimento.

Compreender que cada estágio estabelece a base para o próximo é a chave para dominar o processo de sinterização a vácuo.

Tabela de Resumo:

| Etapa | Descrição | Propósito Chave |

|---|---|---|

| 1. Preparação e Carregamento | Colocar a peça verde no forno | Garantir a limpeza e evitar a contaminação |

| 2. Vedação e Evacuação | Vedar a câmara e remover ar/gases | Criar um vácuo para eliminar oxigênio e gases presos |

| 3. Aquecimento e Imersão | Aquecer até logo abaixo do ponto de fusão e manter | Permitir a difusão para densificação e ligação |

| 4. Resfriamento | Resfriamento controlado, frequentemente com gás inerte | Prevenir oxidação e alcançar as propriedades finais |

Otimize seu processo de sinterização a vácuo com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a pureza, a eficiência e o desempenho. Contate-nos hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte