A principal limitação de material de um forno a vácuo é a sua inadequação para processar materiais com alta pressão de vapor. Elementos como zinco, chumbo, manganês, cobre e cromo podem se transformar em gás em altas temperaturas sob vácuo, um processo conhecido como desgaseificação. Esta evaporação pode alterar a composição da superfície da peça de trabalho e contaminar o interior do forno, comprometendo tanto a peça quanto o equipamento.

O desafio central da operação do forno a vácuo vai além da seleção de materiais. Ele exige o equilíbrio da necessidade absoluta de um ambiente livre de contaminação contra os riscos significativos de evaporação de material e os altos custos operacionais inerentes à criação de vácuo.

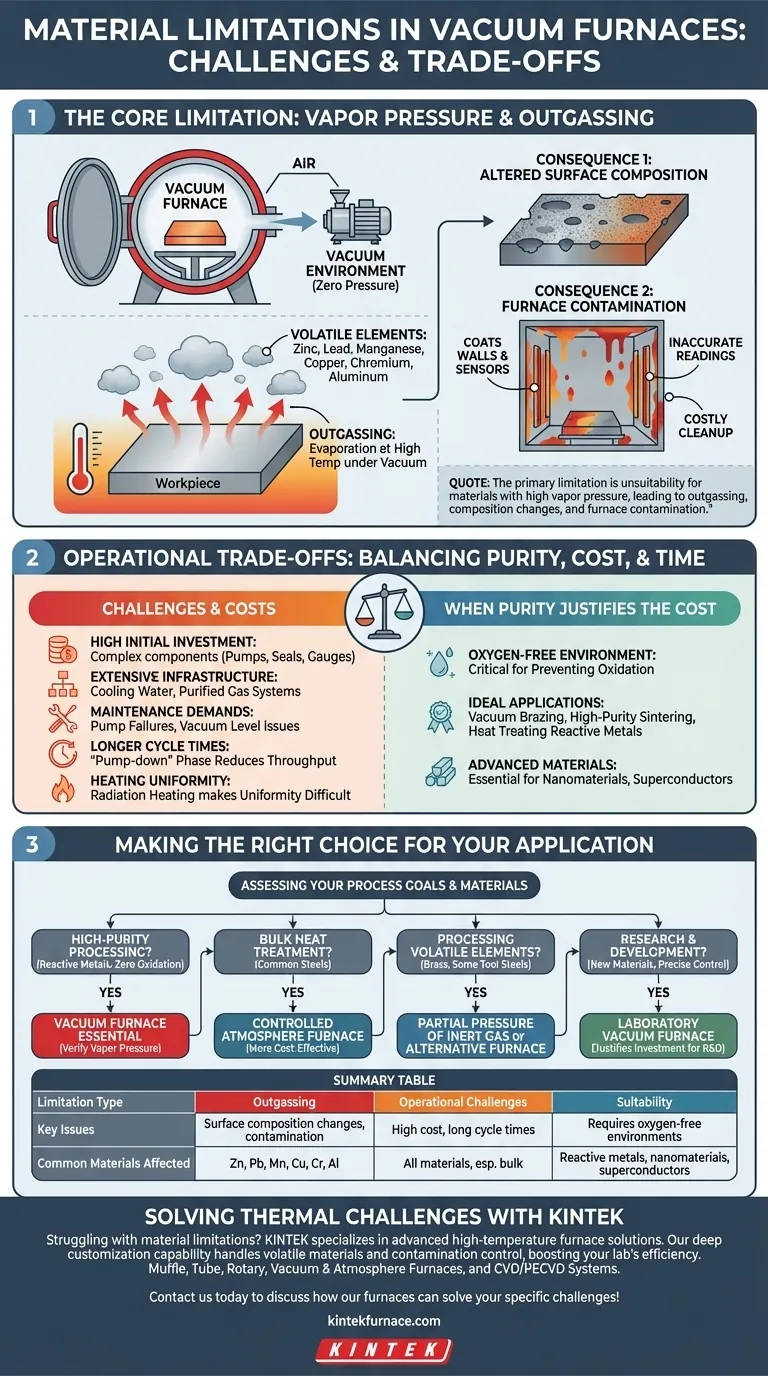

A Limitação Essencial: Pressão de Vapor e Desgaseificação

O ambiente único de um forno a vácuo é tanto sua maior força quanto a fonte de sua principal limitação. Ao remover os gases atmosféricos, ele permite um processamento térmico incrivelmente puro, mas também muda fundamentalmente o comportamento dos materiais em altas temperaturas.

Por Que a Alta Pressão de Vapor É um Problema

Em um vácuo, a pressão que empurra um material para baixo é praticamente zero. Isso diminui drasticamente a temperatura na qual os elementos podem "ferver" ou evaporar.

Materiais com uma alta pressão de vapor saturada são propensos a este efeito. Conforme o forno aquece, esses elementos voláteis se transformam em gás, deixando a superfície da peça de trabalho. Isso inclui elementos de liga comuns como zinco, chumbo e manganês, e até metais base como alumínio e cobre sob certas condições.

As Consequências da Desgaseificação

A desgaseificação não é um problema menor; ela tem efeitos negativos em cascata no processo e no equipamento.

Primeiro, ela altera a composição do material. A perda de elementos de liga chave da superfície pode impedir que a peça de trabalho atinja suas propriedades metalúrgicas desejadas.

Segundo, o vapor metálico evaporado contamina o interior do forno. Ele reveste as paredes frias, os elementos de aquecimento e sensores críticos como termopares. Isso pode levar a leituras de temperatura imprecisas, curtos-circuitos elétricos e uma limpeza cara e demorada.

Compreendendo os Compromissos Operacionais

Além da compatibilidade de materiais, os fornos a vácuo apresentam considerações operacionais e financeiras distintas que diferem significativamente dos fornos atmosféricos. A decisão de usar um deve levar em conta essas realidades.

Alto Investimento Inicial e Manutenção

Fornos a vácuo são máquinas complexas. Seu alto custo deriva da necessidade de componentes de precisão como bombas de vácuo, medidores e vedações de alta integridade.

Eles também exigem uma infraestrutura de suporte extensa, incluindo sistemas de água de resfriamento e sistemas de gás purificado. Essa complexidade leva a maiores demandas de manutenção e ao potencial para problemas como falhas de bomba ou inconsistências no nível de vácuo.

Desafios do Processo: Aquecimento e Tempo de Ciclo

O aquecimento em vácuo ocorre principalmente por radiação, pois não há ar para transferir calor por convecção. Isso pode dificultar o alcance de um aquecimento uniforme em peças grandes ou geometricamente complexas sem ferramentas especializadas e um projeto de processo cuidadoso.

Além disso, cada ciclo requer uma fase de "bombeamento" para remover o ar e atingir o nível de vácuo alvo. Isso adiciona um tempo significativo em comparação com os fornos atmosféricos, reduzindo a produção geral.

Quando a Pureza Justifica o Custo

Apesar desses desafios, os benefícios são inegáveis para aplicações específicas. Um forno a vácuo proporciona um ambiente perfeitamente livre de oxigênio, o que é crítico para prevenir a oxidação em materiais sensíveis.

Isso o torna a escolha ideal para processos como brasagem a vácuo, sinterização de alta pureza e tratamento térmico de metais reativos. Para materiais avançados como nanomateriais ou supercondutores, o ambiente pristino não é apenas um benefício – é um requisito para sua formação.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a tecnologia de processamento térmico correta requer uma avaliação clara de seu material, seus objetivos de processo e seu orçamento.

- Se seu foco principal é o processamento de alta pureza: Um forno a vácuo é essencial para metais reativos ou peças onde qualquer oxidação superficial é inaceitável, mas você deve primeiro verificar as características de pressão de vapor do seu material.

- Se seu foco principal é o tratamento térmico em massa de aços comuns: O custo, a complexidade e os tempos de ciclo de um forno a vácuo podem ser desnecessários; um forno de atmosfera controlada é frequentemente uma escolha mais prática e econômica.

- Se você está processando materiais com elementos voláteis (por exemplo, latão, alguns aços ferramenta): Você deve usar um forno capaz de introduzir uma pressão parcial de gás inerte para suprimir a evaporação ou selecionar uma tecnologia de forno alternativa.

- Se seu foco principal é pesquisa e desenvolvimento: Um forno a vácuo de laboratório fornece o controle preciso e repetível necessário para criar novos materiais, justificando o investimento para trabalhos de pequena escala e alto valor.

Em última análise, a seleção de um forno a vácuo requer uma avaliação cuidadosa das propriedades do seu material em relação à demanda rigorosa do seu processo por pureza e controle.

Tabela Resumo:

| Tipo de Limitação | Principais Problemas | Materiais Comuns Afetados |

|---|---|---|

| Compatibilidade de Materiais | Desgaseificação, alterações na composição da superfície, contaminação do forno | Zinco, chumbo, manganês, cobre, cromo, alumínio |

| Desafios Operacionais | Alto custo, longos tempos de ciclo, problemas de uniformidade de aquecimento | Todos os materiais, especialmente no processamento em massa |

| Adequação | Requer ambientes sem oxigênio para pureza | Metais reativos, nanomateriais, supercondutores |

Com dificuldades nas limitações de materiais em seus processos térmicos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o manuseio preciso de materiais voláteis e o controle de contaminação, aumentando a eficiência e os resultados do seu laboratório. Entre em contato conosco hoje para discutir como nossos fornos podem resolver seus desafios específicos e impulsionar sua produtividade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura