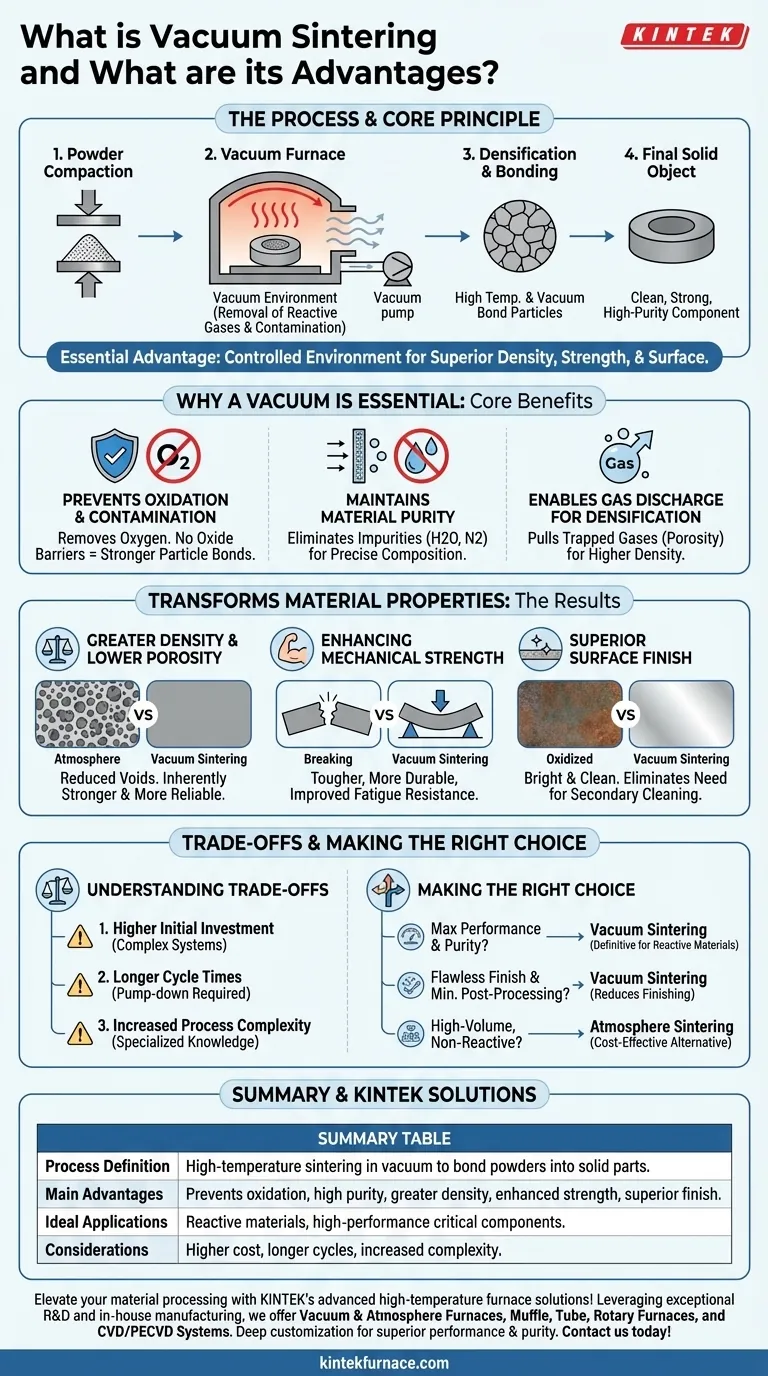

A sinterização a vácuo é uma técnica de processamento de materiais que utiliza um forno de alta temperatura sob vácuo para ligar e densificar materiais em pó num objeto sólido. É valorizada por criar componentes excecionalmente limpos, fortes e de alta pureza, prevenindo a oxidação e a contaminação que podem ocorrer em processos de aquecimento ao ar livre ou em outras atmosferas.

A vantagem essencial da sinterização a vácuo reside no seu ambiente controlado. Ao remover gases reativos como o oxigénio, permite a formação de ligações mais fortes entre as partículas do material, resultando numa peça final com densidade, resistência e qualidade de superfície superiores.

O Princípio Fundamental: Por que um Vácuo é Essencial

O uso do vácuo não é acidental; é o elemento central que oferece os principais benefícios do processo. Temperaturas elevadas aceleram as reações químicas, e o vácuo serve como um poderoso escudo.

Prevenção de Oxidação e Contaminação

Em temperaturas de sinterização, a maioria dos metais reagirá prontamente com o oxigénio no ar, formando óxidos na superfície das partículas de pó. Essas camadas de óxido atuam como uma barreira, enfraquecendo as ligações entre as partículas e comprometendo a integridade da peça final.

Um vácuo remove praticamente todo o oxigénio, garantindo que as superfícies do material permaneçam perfeitamente limpas, o que permite uma ligação metalúrgica ótima.

Manutenção da Pureza do Material

O ambiente de vácuo também remove outros componentes atmosféricos potencialmente prejudiciais, como vapor de água e nitrogénio. Isso evita reações químicas indesejadas que poderiam introduzir impurezas ou alterar a composição pretendida do material, garantindo que o produto final atenda a especificações de materiais rigorosas.

Permitindo a Descarga de Gás para Densificação

Durante a compactação, o ar pode ficar preso entre as partículas de pó. No ambiente de vácuo, esses gases presos são facilmente removidos do componente à medida que ele aquece. Essa remoção de gás é crítica para reduzir vazios internos (porosidade), permitindo que a peça se consolide num estado final muito mais denso.

Como a Sinterização a Vácuo Transforma as Propriedades do Material

O ambiente controlado traduz-se diretamente em melhorias mensuráveis no componente final. Essas melhorias são a principal razão pela qual engenheiros e cientistas de materiais escolhem este processo para aplicações exigentes.

Alcançando Maior Densidade e Menor Porosidade

Ao facilitar a remoção de gases aprisionados e prevenir a formação de óxido, a sinterização a vácuo produz peças com densidade significativamente maior e porosidade próxima de zero. Uma peça mais densa é inerentemente mais forte e mais fiável sob tensão.

Aprimorando a Resistência Mecânica

A combinação de maior densidade e ligações limpas e fortes entre os grãos do material resulta em propriedades mecânicas superiores. As peças são mais resistentes, mais duráveis e exibem maior resistência à fadiga em comparação com as sinterizadas na atmosfera.

Proporcionando um Acabamento de Superfície Superior

Como não há formação de óxidos na parte externa da peça, os componentes saem do forno com uma superfície brilhante, lisa e limpa. Este acabamento de alta qualidade geralmente elimina a necessidade de limpeza secundária ou retrabalho mecânico, economizando tempo e custo.

Compreendendo os Compromissos

Embora poderosa, a sinterização a vácuo não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os sistemas de forno a vácuo são tecnologicamente complexos e representam um maior investimento de capital em comparação com os fornos atmosféricos convencionais. Este custo deve ser justificado pela necessidade de qualidade superior das peças.

Tempos de Ciclo Mais Longos

O processo de bombear o forno até o nível de vácuo necessário adiciona tempo a cada ciclo de produção. Para produção de alto volume de peças menos exigentes, isso pode ser um fator limitante.

Maior Complexidade do Processo

Operar um forno a vácuo exige conhecimento especializado para gerir os níveis de vácuo, perfis de temperatura e potenciais taxas de vazamento. É um processo tecnicamente mais exigente do que o simples aquecimento atmosférico.

Tomando a Decisão Certa para a Sua Aplicação

A escolha do método de sinterização correto depende inteiramente dos requisitos do seu componente final e das suas prioridades de fabrico.

- Se o seu foco principal é o desempenho e a pureza máximos do material: A sinterização a vácuo é a escolha definitiva para materiais reativos ou quando é fundamental atingir a maior densidade e resistência possíveis.

- Se o seu foco principal é um acabamento de superfície impecável e o mínimo de pós-processamento: As peças brilhantes e limpas produzidas pela sinterização a vácuo podem reduzir ou eliminar significativamente a necessidade de operações de acabamento secundárias.

- Se o seu foco principal é a produção de alto volume de materiais não reativos: A sinterização atmosférica tradicional pode ser uma solução mais económica se as propriedades materiais absolutamente mais elevadas não forem um requisito rigoroso.

Em última análise, a escolha da sinterização a vácuo é uma decisão estratégica para priorizar a qualidade e a integridade máximas do componente final.

Tabela Resumo:

| Aspeto Chave | Detalhes |

|---|---|

| Definição do Processo | Sinterização a alta temperatura em vácuo para ligar materiais em pó em peças sólidas. |

| Principais Vantagens | Previne a oxidação, garante alta pureza, alcança maior densidade, melhora a resistência mecânica e proporciona um acabamento de superfície superior. |

| Aplicações Ideais | Materiais reativos, componentes de alto desempenho onde a pureza e a resistência são críticas. |

| Considerações | Custo inicial mais elevado, tempos de ciclo mais longos e maior complexidade do processo. |

Eleve o seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excecional I&D e fabrico interno, oferecemos uma linha de produtos diversificada, incluindo fornos de mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos satisfazer com precisão os seus requisitos experimentais únicos, proporcionando desempenho e pureza superiores para os seus componentes. Contacte-nos hoje para discutir como os nossos fornos de sinterização a vácuo podem transformar a sua produção e alcançar resultados inigualáveis!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização