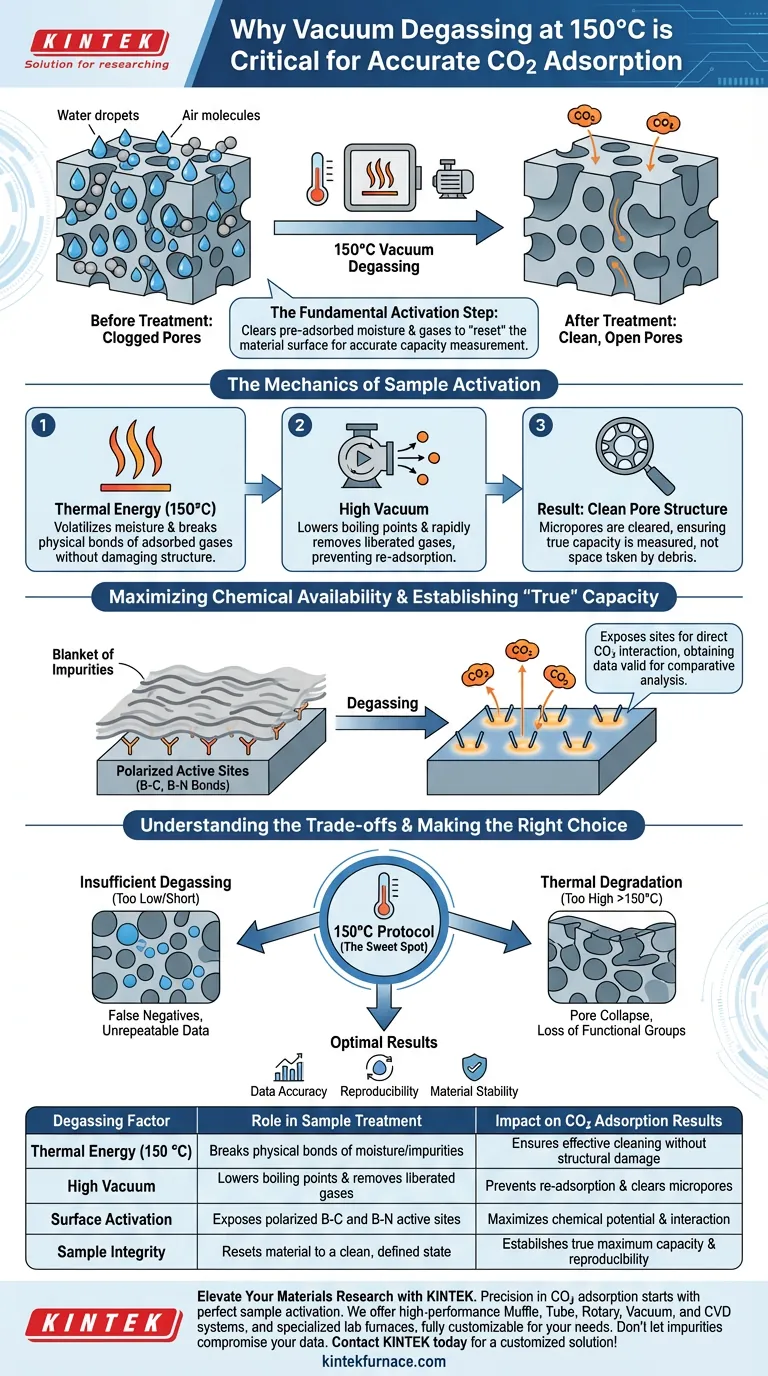

A desgaseificação a vácuo a 150 °C é a etapa fundamental de ativação necessária para preparar uma amostra para uma análise precisa de adsorção de CO2. Este processo utiliza uma combinação de energia térmica e baixa pressão para remover à força a umidade pré-adsorvida, moléculas de ar e outras impurezas voláteis que obstruem a estrutura porosa do material. Ao limpar esses contaminantes, você garante que as medições subsequentes reflitam a verdadeira capacidade do material, em vez do espaço limitado deixado por detritos ambientais.

O principal objetivo deste tratamento é "reiniciar" a superfície do material para um estado limpo e definido. Sem uma desgaseificação completa, as impurezas ocupam sítios de adsorção críticos, levando a leituras de capacidade artificialmente baixas e dados científicos não repetíveis.

A Mecânica da Ativação de Amostras

Limpeza da Estrutura de Poros

Materiais porosos, como compósitos BN@C, agem como esponjas que absorvem naturalmente umidade e gases da atmosfera.

Antes do início de qualquer experimento, essas moléculas "convidadas"—incluindo vapor d'água e ar—devem ser evacuadas. Se permanecerem, elas bloqueiam fisicamente os microporos, impedindo que as moléculas de CO2 entrem durante o teste real.

O Papel da Energia Térmica (150 °C)

O calor fornece a energia cinética necessária para quebrar as fracas ligações físicas que prendem as impurezas à superfície do material.

A 150 °C, a energia é suficiente para volatilizar a umidade e os gases fisicamente adsorvidos sem danificar a estrutura subjacente do compósito. Essa temperatura atinge um equilíbrio entre limpeza eficaz e segurança do material.

A Função do Alto Vácuo

Enquanto o calor solta as impurezas, a bomba de vácuo é responsável por removê-las completamente do sistema.

Ao diminuir a pressão ao redor da amostra, o vácuo diminui o ponto de ebulição dos líquidos adsorvidos e garante que as moléculas de gás liberadas sejam imediatamente retiradas da superfície da amostra. Isso evita a readsorção e leva o processo de limpeza à conclusão.

Maximizando a Disponibilidade Química

Exposição de Sítios Ativos Polarizados

Para materiais projetados para capturar CO2, sítios químicos específicos impulsionam o desempenho. No caso dos compósitos BN@C, estes são frequentemente ligações B-C (Boro-Carbono) e B-N (Boro-Nitrogênio) polarizadas.

A desgaseificação remove o "cobertor" de impurezas que cobre essas ligações. Essa exposição permite que esses sítios polarizados interajam diretamente com as moléculas de CO2, maximizando o potencial químico do sorvente.

Estabelecendo a Capacidade Máxima "Verdadeira"

A precisão científica exige que você meça o material, não o material mais seus contaminantes.

Ao remover gases residuais e compostos orgânicos voláteis (COVs), o processo de desgaseificação garante que o valor de adsorção que você registra represente a verdadeira capacidade máxima do material. Esta é a única maneira de obter dados válidos para análise comparativa.

Compreendendo as Compensações

O Risco de Desgaseificação Insuficiente

Se a temperatura for muito baixa ou o vácuo não for mantido por tempo suficiente, a ativação será incompleta.

Isso deixa uma fração dos poros bloqueada, resultando em "falsos negativos" onde um material de alto desempenho parece medíocre porque seus sítios ativos nunca foram totalmente acessíveis.

O Perigo da Degradação Térmica

Embora temperaturas mais altas possam limpar uma superfície mais rapidamente, elas representam um risco à integridade estrutural do material.

Para compósitos à base de carbono ou nanomateriais funcionalizados, exceder os 150 °C recomendados pode causar o colapso das estruturas de poros ou a perda de grupos funcionais de superfície. A adesão estrita ao perfil de temperatura específico garante que o material seja limpo, não destruído.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus experimentos de adsorção produzam dados de qualidade publicável, aplique as seguintes diretrizes:

- Se o seu foco principal for a Precisão dos Dados: Garanta que o nível de vácuo seja estável e que a temperatura seja mantida até que o aumento da pressão seja insignificante, garantindo uma superfície totalmente "limpa".

- Se o seu foco principal for a Reprodutibilidade: Padronize o protocolo de pré-tratamento a 150 °C em todas as amostras para eliminar estados iniciais variáveis como fonte de erro.

- Se o seu foco principal for a Estabilidade do Material: Não exceda o limite de 150 °C para preservar as delicadas estruturas de ligação B-C e B-N essenciais para a interação com CO2.

Trate a fase de desgaseificação não como uma tarefa preliminar, mas como a etapa de calibração que define a validade de todo o seu experimento.

Tabela Resumo:

| Fator de Desgaseificação | Papel no Tratamento da Amostra | Impacto nos Resultados de Adsorção de CO2 |

|---|---|---|

| Energia Térmica (150 °C) | Quebra as ligações físicas de umidade/impurezas | Garante limpeza eficaz sem danos estruturais |

| Alto Vácuo | Diminui pontos de ebulição e remove gases liberados | Previne readsorção e limpa microporos |

| Ativação de Superfície | Expõe sítios ativos B-C e B-N polarizados | Maximiza o potencial químico e a interação |

| Integridade da Amostra | Restaura o material a um estado limpo e definido | Estabelece a capacidade máxima verdadeira e a reprodutibilidade |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na adsorção de CO2 começa com a ativação perfeita da amostra. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, bem como fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de desgaseificação e tratamento.

Não deixe que as impurezas comprometam seus dados científicos. Garanta que seus materiais porosos e compósitos atinjam seu verdadeiro potencial com nossas soluções térmicas confiáveis.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que é um forno a vácuo e como ele funciona? Alcance Pureza e Desempenho Superior dos Materiais

- Por que são necessários fornos de têmpera a alta temperatura para ligas de tungstênio? Desbloqueie a Conformabilidade e o Alívio de Tensão

- Quais são as etapas gerais para operar um forno a vácuo? Domine o Tratamento Térmico Livre de Contaminantes

- Qual é a diferença de risco de contaminação entre fornos de baixo vácuo e alto vácuo? Escolha o forno certo para o seu laboratório

- Qual o papel de uma câmara de vácuo rápida na medição das taxas de evaporação? Obtenha um tempo de precisão em t=0

- Como as condições de secagem em um forno de secagem a vácuo afetam a qualidade do eletrodo de NiS2? Otimize o desempenho da sua bateria

- Quais são as vantagens de processo de usar um forno de secagem a vácuo? Tratamento Superior de Lama Cerâmica de Alta Entropia

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte