Operar um forno a vácuo é um processo sistemático centrado na criação de um ambiente controlado e livre de contaminantes antes da aplicação de calor. As etapas gerais envolvem carregar o material, vedar o forno, usar um sistema de bombeamento para criar um vácuo profundo, executar um ciclo preciso de aquecimento e resfriamento conforme exigido pelo processo do material, e retornar com segurança a câmara à pressão atmosférica antes de descarregar.

Um forno a vácuo não é simplesmente um forno; é um sistema sofisticado de controle ambiental. Entender sua operação é dominar a remoção metódica de contaminantes atmosféricos antes de aplicar calor para garantir a integridade absoluta e as propriedades desejadas do material que está sendo processado.

Os Princípios Centrais da Operação do Forno a Vácuo

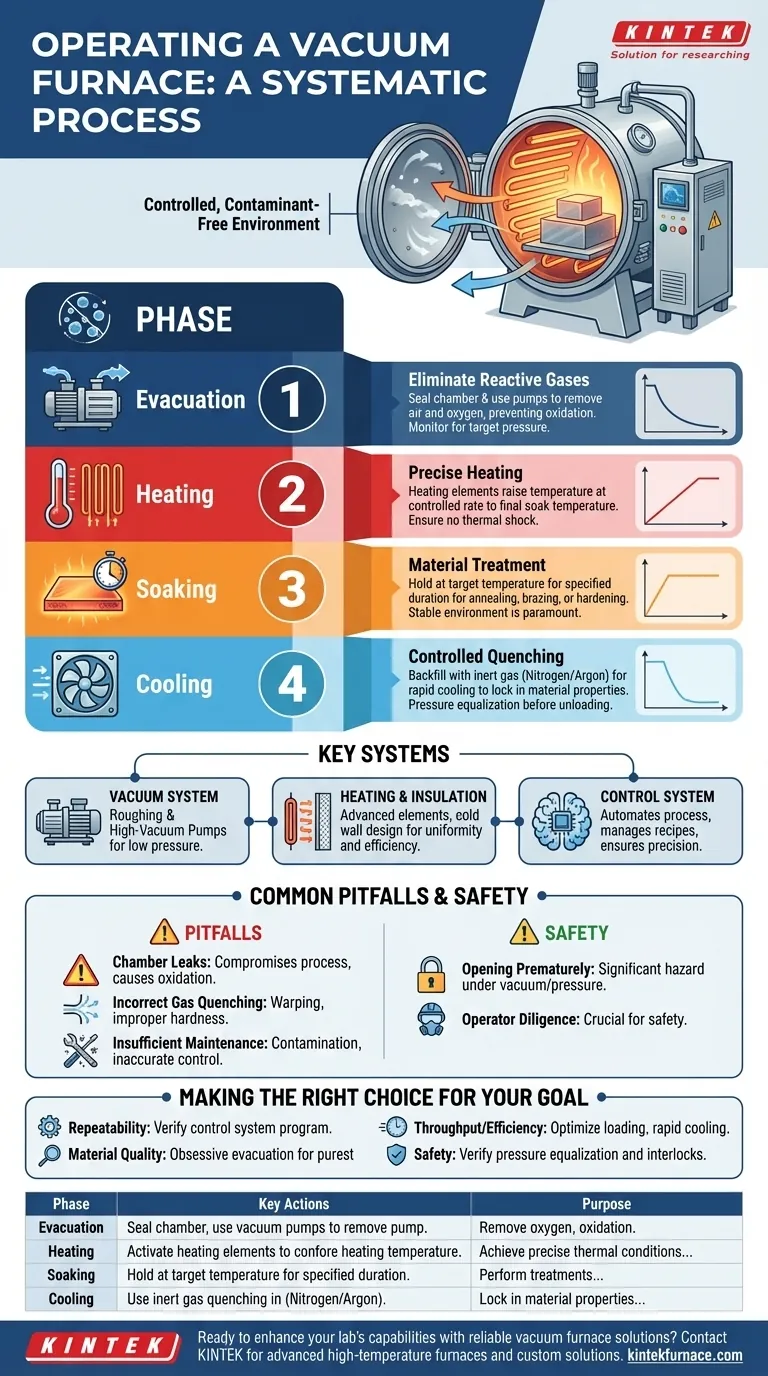

Um ciclo de forno bem-sucedido é menos uma lista de verificação e mais a execução de quatro fases distintas. Cada fase serve a um propósito crítico para alcançar o resultado final desejado para o material.

Fase 1: Evacuação

O propósito principal de um forno a vácuo é eliminar os gases reativos—principalmente oxigênio—encontrados na atmosfera normal. Isso previne a oxidação e outra contaminação em temperaturas elevadas.

Isso é alcançado vedando a câmara do forno e usando um sistema de bomba de vácuo para remover o ar. O processo geralmente requer o monitoramento dos níveis de vácuo para garantir que a pressão alvo tenha sido atingida antes que qualquer aquecimento comece.

Fase 2: Aquecimento

Assim que o vácuo alvo é alcançado, o ciclo de aquecimento começa. Elementos de aquecimento, gerenciados por um sistema de controle de temperatura preciso, elevam a temperatura da câmara e do material interno.

O sistema de controle dita a taxa de aumento de temperatura e a temperatura final de "manutenção" (soak). Essa precisão é crítica para garantir que o material passe pelas corretas alterações metalúrgicas ou químicas sem choque térmico ou desvio.

Fase 3: Manutenção (Soaking/Tratamento)

Durante a manutenção, o forno mantém o material na temperatura alvo por uma duração especificada. Este é o estágio onde o tratamento real—como recozimento, brasagem ou têmpera—ocorre.

A estabilidade tanto do nível de vácuo quanto da temperatura durante esta fase é fundamental para alcançar resultados consistentes e repetíveis em toda a carga de trabalho.

Fase 4: Resfriamento (Têmpera)

Após a conclusão do tratamento, o material deve ser resfriado de forma controlada. Fornos modernos geralmente utilizam resfriamento rápido, ou têmpera, reintroduzindo a câmara com um gás inerte como nitrogênio ou argônio e circulando-o em alta velocidade.

Este resfriamento rápido "trava" as propriedades do material alcançadas durante a fase de aquecimento. O ciclo termina com a equalização de pressão, onde a câmara é lentamente retornada à pressão atmosférica, permitindo que a porta seja aberta com segurança para descarregar.

Entendendo os Sistemas Chave

Um forno a vácuo é uma integração de vários sistemas críticos trabalhando em conjunto. A familiaridade com esses sistemas é fundamental para uma operação eficaz.

O Sistema de Vácuo

Este é o coração do forno. Geralmente consiste em uma bomba mecânica de "pré-vácuo" (roughing) que remove a maior parte do ar, seguida por uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir as pressões muito baixas necessárias para o processamento de alta pureza.

O Sistema de Aquecimento e Isolamento

Fornos modernos usam elementos de aquecimento avançados para temperatura uniforme e design de parede fria, onde o corpo do forno é resfriado a água. Isso, combinado com isolamento de alta tecnologia, permite mudanças rápidas de temperatura e minimiza a perda de energia, tornando o processo altamente eficiente.

O Sistema de Controle

Este é o cérebro da operação. O sistema de controle automatiza todo o processo, gerenciando a sequência das bombas, a operação das válvulas, as taxas de aquecimento, os tempos de manutenção e os ciclos de resfriamento. Ele garante que a "receita" prescrita para um determinado material seja seguida exatamente todas as vezes.

Armadilhas Comuns e Considerações de Segurança

Embora altamente automatizados, os fornos a vácuo exigem diligência para operar correta e seguramente. A consciência de problemas potenciais é crucial para prevenir falhas de ciclo e garantir a segurança do operador.

Ignorar Vazamentos na Câmara

Mesmo um pequeno vazamento em uma vedação de porta ou conexão pode comprometer todo o processo ao permitir que o oxigênio entre na câmara em altas temperaturas, resultando em peças oxidadas e descartadas. Verificações regulares de vazamento são manutenção essencial.

Têmpera Incorreta do Gás

Resfriar muito lentamente ou com fluxo de gás irregular pode resultar em peças que não atendem às especificações de dureza ou que estão deformadas devido ao estresse térmico. O perfil de resfriamento é tão crítico quanto o perfil de aquecimento.

Tentar Abrir a Porta Prematuramente

Nunca tente abrir a porta do forno até que a pressão da câmara tenha sido totalmente equalizada com a atmosfera circundante. Abrir a porta sob vácuo ou pressão apresenta um risco de segurança significativo. Fornos modernos possuem intertravamentos de segurança para impedir isso.

Manutenção Insuficiente

Um forno a vácuo é um instrumento de precisão. Óleo das bombas pode contaminar a câmara, e o acúmulo nos elementos de aquecimento ou termopares pode levar a um controle de temperatura impreciso. Seguir o cronograma de manutenção do fabricante é inegociável para uma operação confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Seu foco operacional mudará ligeiramente dependendo do seu objetivo principal.

- Se seu foco principal for a repetibilidade do processo: Concentre-se em garantir que o nível de vácuo e o perfil de temperatura sejam idênticos para cada execução, verificando o programa do sistema de controle.

- Se seu foco principal for rendimento e eficiência: Otimize sua configuração de carregamento e aproveite os recursos de resfriamento rápido para encurtar os tempos de ciclo tanto quanto o processo permitir.

- Se seu foco principal for a qualidade do material: Preste atenção obsessiva à fase inicial de evacuação para alcançar o vácuo mais profundo possível, garantindo o ambiente mais puro para o seu material.

- Se seu foco principal for a segurança: Sempre verifique se a equalização de pressão está completa e se todos os intertravamentos do sistema estão funcionais antes de interagir com a câmara do forno.

Ao dominar esses princípios fundamentais, você se torna mais do que um operador; você se torna um proprietário de processo capaz de entregar resultados previsíveis e de alta qualidade.

Tabela de Resumo:

| Fase | Ações Chave | Propósito |

|---|---|---|

| Evacuação | Vedar câmara, usar bombas de vácuo, monitorar pressão | Remover oxigênio e contaminantes para prevenir oxidação |

| Aquecimento | Ativar elementos de aquecimento, controlar o aumento de temperatura | Atingir condições térmicas precisas para mudanças no material |

| Manutenção (Soaking) | Manter na temperatura alvo por duração definida | Realizar tratamentos como recozimento ou brasagem |

| Resfriamento | Usar têmpera com gás inerte, equalizar pressão | Travar as propriedades do material e garantir descarregamento seguro |

Pronto para aprimorar as capacidades do seu laboratório com soluções confiáveis de forno a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que eles atendam às suas necessidades experimentais exclusivas para processamento preciso e livre de contaminação. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

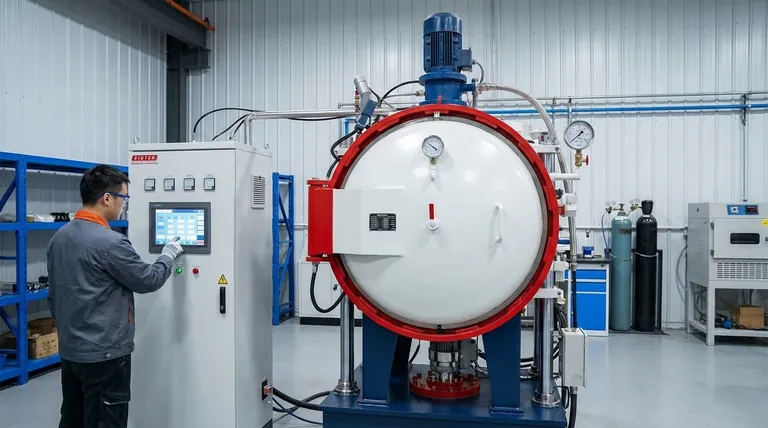

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima