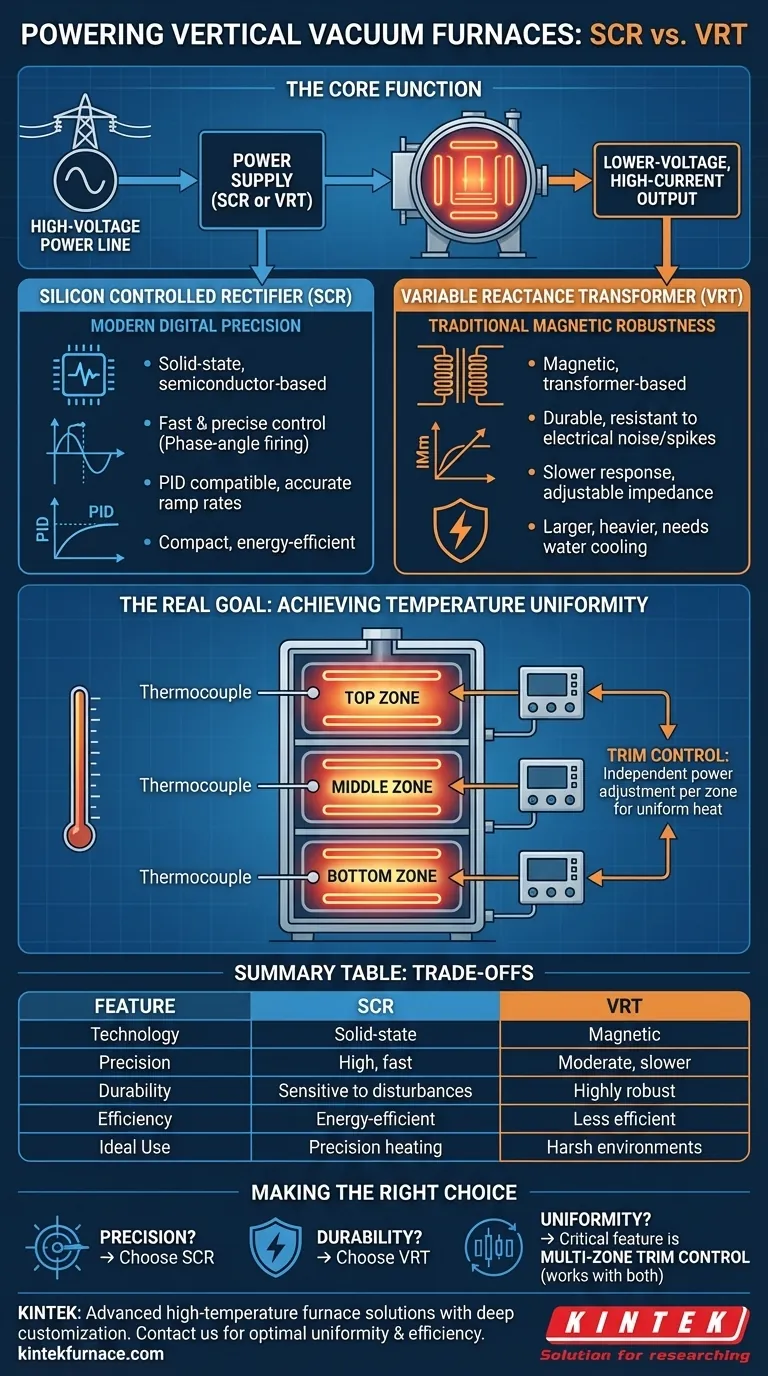

Em fornos a vácuo verticais, a energia é fornecida aos elementos de aquecimento por uma de duas tecnologias principais: um Retificador Controlado por Silício (SCR) de estado sólido ou um Transformador de Reatância Variável (VRT) magnético. Ambos os sistemas são projetados para gerenciar com precisão a imensa energia necessária para atingir e manter altas temperaturas, com controles de ajuste (trim) integrados para garantir a uniformidade da temperatura em toda a zona de aquecimento.

A escolha entre um SCR e um VRT é uma decisão entre a precisão digital moderna e a robustez magnética tradicional. No entanto, a verdadeira chave para um aquecimento eficaz não é a fonte de energia em si, mas como ela é usada para gerenciar múltiplas zonas de aquecimento para uniformidade de temperatura absoluta.

A Função Central: Alimentando os Elementos de Aquecimento

Uma fonte de alimentação de forno a vácuo tem uma tarefa fundamental: converter a energia da rede de alta tensão em uma saída controlada, de menor tensão e alta corrente. Essa corrente flui através de elementos de aquecimento resistivos, gerando o calor necessário para o processo.

Retificadores Controlados por Silício (SCR)

O SCR é o controlador de energia moderno e padrão da indústria para fornos a vácuo. É um dispositivo de estado sólido, baseado em semicondutores, que oferece controle extremamente rápido e preciso.

Os SCRs funcionam através da "ignição por ângulo de fase", onde eles ligam e desligam rapidamente dentro de cada ciclo de energia CA. Ao ajustar quando a comutação ocorre, o SCR pode cortar com precisão a forma de onda CA, controlando a quantidade exata de energia fornecida aos elementos de aquecimento.

Essa resposta rápida é crítica para controladores de temperatura PID modernos, permitindo estabilidade rigorosa e taxas de rampa precisas. A maioria dos fornos novos é especificada com fontes de alimentação SCR devido à sua eficiência e fidelidade de controle.

Transformadores de Reatância Variável (VRT)

O VRT é uma tecnologia magnética mais antiga, excepcionalmente durável. É essencialmente um transformador com uma impedância ajustável.

Um enrolamento de controle CC separado é usado para alterar a saturação magnética do núcleo de ferro do transformador. Essa mudança na saturação altera a reatância do transformador, que por sua vez regula a tensão e a corrente de saída enviadas aos elementos de aquecimento.

Embora mais pesados, maiores e mais lentos para responder do que os SCRs, os VRTs são incrivelmente robustos e altamente resistentes à má qualidade de energia, ruído elétrico e curtos-circuitos. Eles quase sempre requerem resfriamento a água e são frequentemente encontrados em fornos mais antigos, embora permaneçam uma opção viável para ambientes industriais severos.

O Objetivo Real: Alcançando a Uniformidade de Temperatura

Simplesmente fornecer energia não é suficiente. O objetivo final da fonte de alimentação e do sistema de controle é garantir que toda a carga de trabalho atinja e mantenha uma temperatura uniforme. Isso é alcançado através do aquecimento por zonas.

Compreendendo as Zonas de Aquecimento

A zona quente de um forno não é aquecida por um único circuito. Ela é dividida em múltiplas zonas de aquecimento independentes, tipicamente uma zona superior, média e inferior em um forno vertical.

Cada zona tem seu próprio conjunto de elementos de aquecimento e é monitorada por seu próprio termopar. Essa divisão é necessária para compensar a perda natural de calor e a convecção.

O Papel do Controle de Ajuste (Trim Control)

O sistema de fonte de alimentação fornece uma saída de energia separada e independentemente ajustável para cada zona de aquecimento. Isso é conhecido como controle de ajuste (trim control).

O controlador de temperatura do forno compara continuamente a temperatura de cada zona com o ponto de ajuste desejado. Em seguida, ele instrui os circuitos de ajuste da fonte de alimentação a aumentar ou diminuir a energia para zonas individuais, equilibrando o calor para alcançar a uniformidade em toda a carga de trabalho.

Compreendendo as Trocas: SCR vs. VRT

A escolha entre essas tecnologias envolve equilibrar precisão versus durabilidade.

SCR: Precisão e Eficiência

Um sistema baseado em SCR é a escolha padrão para a maioria das aplicações atualmente. Suas principais vantagens são velocidade e precisão, que possibilitam algoritmos avançados de controle de temperatura.

Eles também são mais compactos, energeticamente eficientes e podem ser montados diretamente na estrutura do forno para economizar espaço no chão. Sua principal desvantagem é uma maior sensibilidade a distúrbios da linha de energia e ruído elétrico em comparação com um VRT.

VRT: Robustez Incomparável

A força de um VRT é sua pura resistência. Ele atua como um amortecedor entre a rede elétrica e o forno, absorvendo picos de tensão e tolerando má qualidade de energia que poderiam danificar um SCR.

No entanto, os sistemas VRT são significativamente maiores, mais pesados e menos eficientes em termos de energia. Seu tempo de resposta mais lento pode não ser adequado para processos que exigem ciclos térmicos extremamente rápidos, e a necessidade de resfriamento a água adiciona uma camada de complexidade de manutenção.

Fazendo a Escolha Certa para o Seu Processo

Os requisitos do seu processo guiarão a melhor escolha de tecnologia de fonte de alimentação, mas o princípio do controle por zonas é universal.

- Se seu foco principal é precisão de ponta: Uma fonte de alimentação SCR é a escolha padrão, oferecendo a resposta rápida necessária para tratamento térmico avançado e uniforme.

- Se seu foco principal é durabilidade extrema em um ambiente elétrico hostil: Um VRT continua sendo uma opção altamente confiável, sacrificando alguma velocidade por uma robustez elétrica inigualável.

- Se seu foco principal é uniformidade de temperatura: O recurso crítico é um sistema de controle de ajuste multizona, que pode ser implementado com uma fonte de alimentação SCR ou VRT.

Em última análise, um sistema de energia adequadamente projetado permite que você controle o ambiente do forno com confiança absoluta.

Tabela de Resumo:

| Recurso | Retificador Controlado por Silício (SCR) | Transformador de Reatância Variável (VRT) |

|---|---|---|

| Tecnologia | Estado sólido, baseado em semicondutor | Magnético, baseado em transformador |

| Precisão do Controle | Alta, com resposta rápida | Moderada, resposta mais lenta |

| Durabilidade | Sensível a distúrbios de energia | Altamente robusto, resistente a ruído |

| Eficiência | Eficiente em energia, compacto | Menos eficiente, maior e mais pesado |

| Casos de Uso Ideais | Aquecimento de precisão, aplicações modernas | Ambientes hostis, sistemas mais antigos |

Precisa de orientação especializada sobre fontes de alimentação para seu forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos para uniformidade de temperatura e eficiência ideais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura