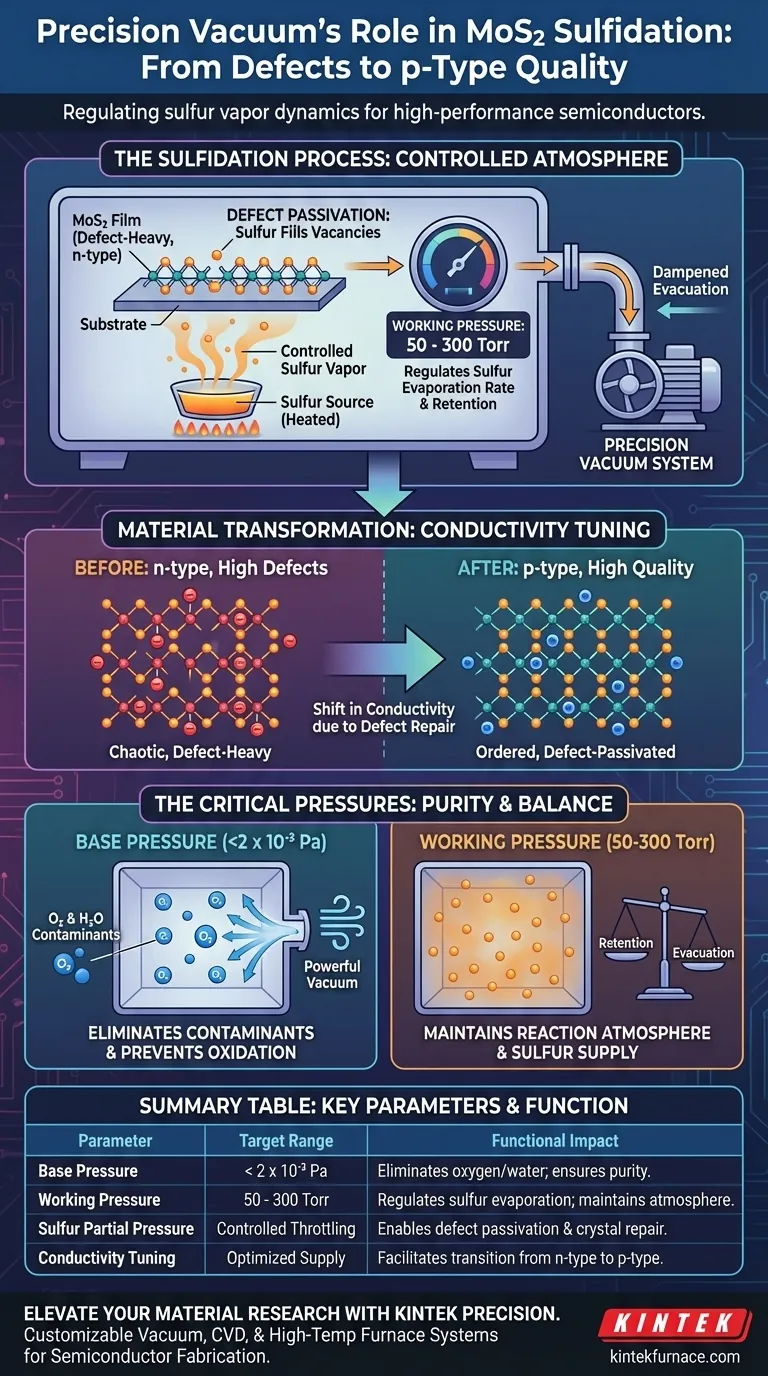

Um sistema de vácuo de precisão atua como o regulador primário da dinâmica do vapor de enxofre durante o processo de sulfetação. Ele controla a pressão de trabalho dentro da câmara, visando especificamente uma faixa entre 50 e 300 Torr, para equilibrar a taxa de evaporação do pó de enxofre. Ao manter essa pressão, o sistema evita a perda rápida de enxofre, garantindo que um suprimento suficiente esteja disponível para interagir quimicamente com o filme de Dissulfeto de Molibdênio (MoS2).

Ao estrangular a evaporação do enxofre, o sistema de vácuo cria as condições termodinâmicas exatas necessárias para reparar defeitos atômicos. Esse controle é o fator decisivo na transformação do MoS2 de um material tipo-n com muitos defeitos em um semicondutor tipo-p de alta qualidade.

A Mecânica da Regulação de Pressão

Controlando a Pressão Parcial de Enxofre

A função principal do sistema de vácuo durante a sulfetação é regular a pressão parcial do vapor de enxofre.

Em vez de criar um vácuo, o sistema mantém uma pressão de trabalho específica — tipicamente entre 50 e 300 Torr. Essa faixa de pressão é cuidadosamente calculada para sustentar o ambiente de reação.

Gerenciando as Taxas de Evaporação

Se a pressão da câmara cair muito, o pó de enxofre evapora muito rapidamente e é evacuado do sistema.

O sistema de vácuo atua como um amortecedor, mantendo a pressão alta o suficiente para suprimir a evaporação excessiva. Isso garante que o enxofre permaneça na câmara tempo suficiente para atuar como fonte para a reação.

Impacto nas Propriedades do Material

Facilitando a Passivação de Defeitos

O objetivo principal da retenção do vapor de enxofre é alcançar a "passivação de defeitos".

Filmes de MoS2 frequentemente contêm vacâncias atômicas ou defeitos. Uma atmosfera de enxofre adequada e pressurizada permite que os átomos de enxofre preencham essas lacunas, reparando efetivamente a estrutura cristalina.

Ajustando os Tipos de Condutividade

O resultado mais significativo dessa regulação de pressão é uma mudança na condutividade elétrica.

Filmes não regulados frequentemente exibem condutividade tipo-n caracterizada por alta densidade de defeitos. Ao garantir a presença suficiente de enxofre para passivação, o sistema de vácuo permite a transformação do filme em condutividade tipo-p de alta qualidade com significativamente menos defeitos.

Compreendendo os Compromissos

O Equilíbrio entre Retenção e Evacuação

Existe um delicado equilíbrio entre reter o enxofre e manter um fluxo dinâmico.

Se a pressão for muito alta, o processo pode estagnar; se for muito baixa, a fonte de enxofre é esgotada antes que a passivação seja completa. O sistema deve monitorar ativamente isso para permanecer dentro da janela de 50–300 Torr.

Sensibilidade à Contaminação

A dependência de um ambiente de vácuo torna o processo altamente sensível às taxas de vazamento.

Mesmo vazamentos menores que comprometem a pressão de base (2 x 10^-3 Pa) podem introduzir oxigênio, anulando os benefícios da subsequente passivação com enxofre. Uma vedação de vácuo robusta é um requisito inegociável para MoS2 de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua produção de filmes finos de MoS2, você deve configurar seu sistema de vácuo com base na fase específica do processo.

- Se seu foco principal é Pureza e Estequiometria do Filme: Priorize alcançar uma pressão de base de 2 x 10^-3 Pa ou inferior para eliminar oxigênio e vapor d'água antes do início do processo.

- Se seu foco principal é Ajuste de Condutividade (tipo-n para tipo-p): Concentre-se no controle preciso da pressão downstream para manter a câmara entre 50 e 300 Torr, garantindo a disponibilidade máxima de enxofre para reparo de defeitos.

O sistema de vácuo não é meramente uma bomba; é o controlador ativo do potencial químico que define a qualidade final do seu semicondutor.

Tabela Resumo:

| Parâmetro | Faixa Alvo | Impacto Funcional no MoS2 |

|---|---|---|

| Pressão de Base | < 2 x 10^-3 Pa | Elimina oxigênio/água; previne oxidação e garante pureza. |

| Pressão de Trabalho | 50 - 300 Torr | Regula a taxa de evaporação do enxofre; mantém o ambiente de reação. |

| Pressão Parcial de Enxofre | Estrangulamento Controlado | Permite a passivação de defeitos e o reparo da estrutura cristalina. |

| Ajuste de Condutividade | Suprimento Otimizado | Facilita a transição de tipo-n com muitos defeitos para tipo-p de alta qualidade. |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar o delicado equilíbrio da pressão parcial de enxofre e a pureza de alto vácuo requer equipamentos projetados para a excelência. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD e fornos de alta temperatura projetados especificamente para atender às rigorosas demandas da fabricação de semicondutores.

Apoiadas por nossa P&D especializada e fabricação avançada, nossas soluções personalizáveis garantem que seus processos de sulfetação de MoS2 alcancem estequiometria perfeita e passivação de defeitos sempre.

Pronto para otimizar sua produção de filmes finos?

Entre em Contato com os Especialistas da KINTEK Hoje para discutir seus requisitos de laboratório exclusivos e descobrir a precisão de nossos sistemas térmicos personalizáveis.

Guia Visual

Referências

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como funciona o sistema de bombeamento a vácuo em um forno a vácuo vertical? Conheça o Processo de Múltiplos Estágios para Precisão

- Quais são as vantagens dos fornos de sinterização? Produza Peças Densas e de Alta Qualidade com Eficiência

- Como o controle de precisão em fornos de sinterização a vácuo personalizados beneficia a sinterização? Obtenha Propriedades Superiores do Material e Eficiência do Processo

- Como é criado o vácuo dentro da câmara do forno? Domine o Processo para Resultados Livres de Contaminação

- Como funciona um forno de sinterização? Domine o Processo para Propriedades de Material Superiores

- Como um forno de sinterização por micro-ondas utiliza as propriedades do material para o aquecimento de h-BN/ZrO2/SiC? Otimizar Resultados

- Qual o papel de um forno de tratamento térmico a vácuo na preparação de matrizes laterais SKD6? Aumentar a longevidade do aço para ferramentas

- Quais são os desafios operacionais associados aos fornos a vácuo? Domine a Complexidade para Resultados Superiores