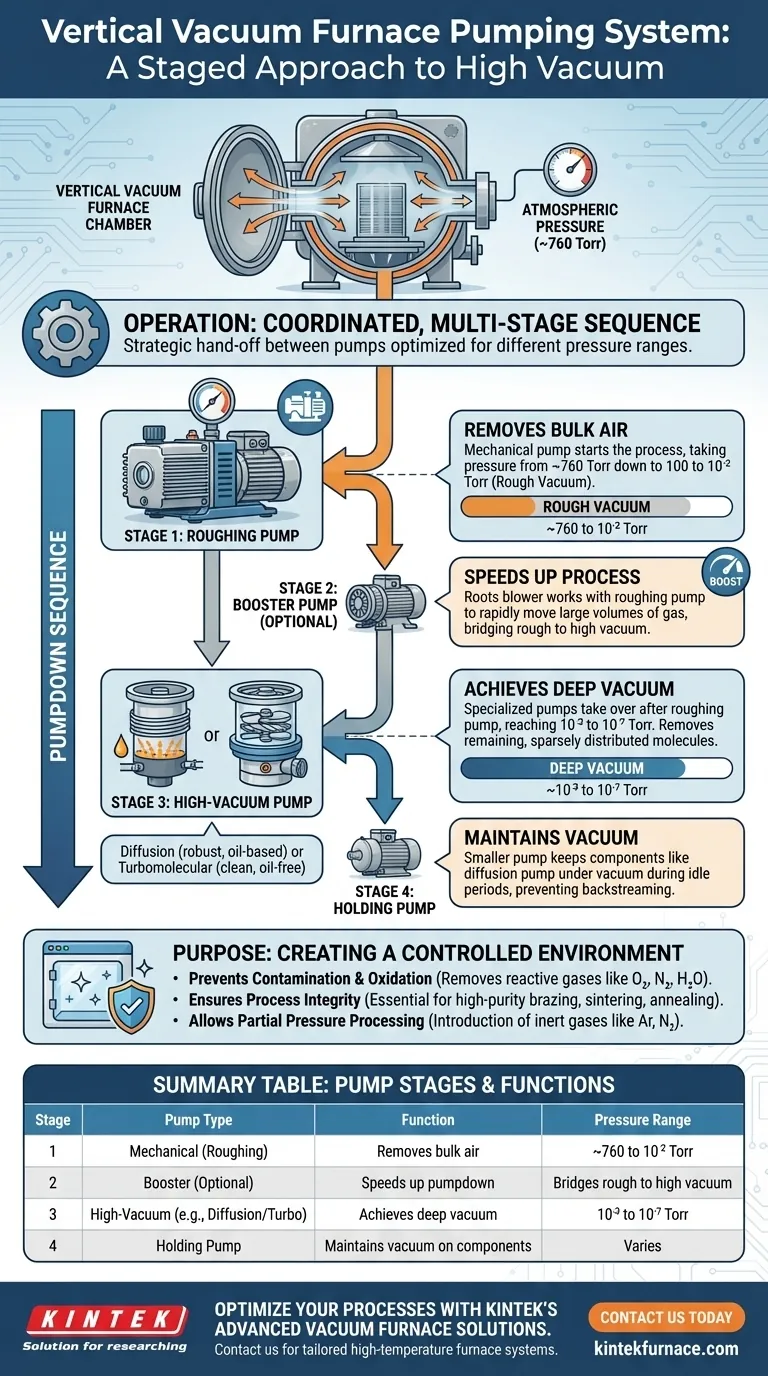

Em um forno a vácuo vertical, o sistema de bombeamento não depende de uma única bomba, mas opera como uma sequência coordenada e em múltiplos estágios. Começa com uma bomba mecânica de "pré-vácuo" (roughing) para remover a maior parte do ar da câmara. À medida que a pressão diminui, bombas de alto vácuo especializadas, como bombas de difusão ou turbomoleculares, assumem o controle para atingir as pressões extremamente baixas necessárias para processos metalúrgicos sensíveis.

O princípio central não é sobre uma única bomba, mas sim uma transferência estratégica de responsabilidade. Diferentes bombas são otimizadas para diferentes faixas de pressão e trabalham em uma sequência específica para levar eficientemente a câmara do forno da pressão atmosférica a um vácuo profundo.

O Propósito do Sistema de Vácuo: Criando um Ambiente Controlado

O objetivo principal do sistema de vácuo é remover a atmosfera—principalmente oxigênio, nitrogênio e vapor de água—da câmara de aquecimento. Isso cria um ambiente previsível e puro, essencial para o processamento de materiais em altas temperaturas.

Prevenção de Contaminação e Oxidação

Em altas temperaturas, gases reativos como o oxigênio se ligarão prontamente à superfície das peças metálicas, formando óxidos e outros contaminantes. Isso pode arruinar as propriedades do material, o acabamento da superfície e a integridade.

Ao remover esses gases, o sistema de vácuo garante que o processo de tratamento térmico ocorra sem reações químicas indesejadas.

Garantindo a Integridade do Processo

Muitos processos avançados, como brasagem, sinterização e certos tipos de recozimento, exigem um ambiente excepcionalmente limpo. A ausência de gases atmosféricos impede a interferência no processo, garantindo juntas de brasagem fortes ou a densificação adequada do material.

O sistema também permite a introdução de gases inertes específicos (como argônio ou nitrogênio) sob pressões baixas e controladas, uma técnica conhecida como processamento sob pressão parcial, para alcançar resultados metalúrgicos específicos.

A Sequência de Esvaziamento: Uma Abordagem em Estágios para o Vácuo

Atingir um alto vácuo é uma jornada através de regimes de pressão drasticamente diferentes. O sistema de bombeamento do forno usa uma série de bombas, cada uma projetada para operar de forma mais eficaz em um desses regimes.

Estágio 1: A Bomba de Pré-Vácuo (Roughing Pump)

O processo sempre começa com uma bomba mecânica, frequentemente chamada de bomba de pré-vácuo (roughing pump). Seu trabalho é fazer o levantamento inicial mais pesado.

Esta bomba remove a grande maioria das moléculas de ar, levando a câmara da pressão atmosférica (aproximadamente 760 Torr) para um nível de "vácuo grosseiro" (tipicamente na faixa de 100 a 10⁻² Torr).

Estágio 2: A Bomba de Reforço (Booster Pump)

Para acelerar o processo, uma bomba de reforço (como um soprador Roots) pode ser usada. Ela trabalha em conjunto com a bomba de pré-vácuo.

A bomba de reforço é ativada quando um certo pré-vácuo é atingido e move rapidamente grandes volumes de gás, preenchendo a lacuna entre os estágios de pré-vácuo e alto vácuo. Isso reduz significativamente o tempo total de esvaziamento.

Estágio 3: A Bomba de Alto Vácuo

As bombas de alto vácuo não conseguem operar à pressão atmosférica e só se tornam eficazes depois que a bomba de pré-vácuo fez seu trabalho. Sua função é remover as moléculas restantes, esparsamente distribuídas.

Tipos comuns incluem:

- Bombas de Difusão: Não possuem partes móveis e usam jatos de vapor de óleo quente para capturar moléculas de gás e empurrá-las para fora. São robustas e podem atingir vácuos muito profundos (por exemplo, 10⁻³ a 10⁻⁷ Torr).

- Bombas Turbomoleculares: Usam uma série de lâminas de rotor que giram em alta velocidade para empurrar mecanicamente as moléculas de gás em direção ao escape. Elas fornecem um vácuo muito limpo e livre de óleo.

Estágio 4: A Bomba de Manutenção (Holding Pump)

Uma bomba de manutenção menor é frequentemente incluída no sistema. Sua função é manter o vácuo em certos componentes, como a bomba de difusão, durante períodos de inatividade. Isso evita que o vapor de óleo migre de volta para a câmara principal e garante que a bomba de alto vácuo esteja pronta para o próximo ciclo.

Entendendo as Compensações: Seleção de Bombas e Projeto do Sistema

A escolha e a configuração das bombas em um sistema de vácuo são decisões críticas de projeto baseadas no equilíbrio entre desempenho, custo e requisitos do processo. Não existe uma única configuração "ideal".

Bombas Mecânicas: O Cavalo de Batalha com Limitações

As bombas mecânicas são essenciais, mas só conseguem atingir um pré-vácuo. Para processos que exigem apenas desgasagem ou recozimento simples, isso pode ser suficiente. Elas são o componente mais simples e econômico.

Bombas de Difusão: Alto Vácuo a um Custo

As bombas de difusão são uma solução testada pelo tempo para atingir alto vácuo. Sua principal compensação é o uso de óleo, que carrega um risco pequeno, mas não nulo, de retrofluxo (backstreaming)—onde o vapor de óleo contamina a câmara do forno. Defletores e armadilhas modernos minimizam muito esse risco.

Bombas Turbomoleculares: Limpas, Mas Complexas

As bombas turbomoleculares fornecem um vácuo excepcionalmente limpo e livre de hidrocarbonetos, o que é crucial para aplicações sensíveis em eletrônicos ou medicina. No entanto, são mecanicamente complexas, possuem peças móveis de alta velocidade, são mais caras e podem ser sensíveis a picos repentinos de pressão.

Fazendo a Escolha Certa para Seu Objetivo

A configuração do sistema de bombeamento deve ser diretamente compatível com o processo metalúrgico que você pretende executar.

- Se seu foco principal for recozimento simples ou desgasagem (vácuo suave): Um sistema com apenas uma bomba mecânica é frequentemente suficiente e econômico.

- Se seu foco principal for brasagem ou sinterização de alta pureza (alto vácuo): Um sistema de múltiplos estágios com uma bomba mecânica e uma bomba de difusão ou turbomolecular é essencial para prevenir contaminação.

- Se seu foco principal for tempos de ciclo rápidos em um ambiente de produção: Adicionar uma bomba de reforço Roots pode reduzir significativamente o tempo necessário para atingir o nível de vácuo desejado, aumentando a produtividade.

Compreender esta operação em estágios permite que você controle o ambiente do seu forno com precisão, garantindo resultados repetíveis e de alta qualidade.

Tabela Resumo:

| Estágio | Tipo de Bomba | Função | Faixa de Pressão |

|---|---|---|---|

| 1 | Bomba Mecânica (Pré-vácuo/Roughing) | Remove o volume principal de ar da câmara | ~760 a 10⁻² Torr |

| 2 | Bomba de Reforço (Booster) (Opcional) | Acelera o esvaziamento, move grandes volumes de gás | Faz a ponte entre pré-vácuo e alto vácuo |

| 3 | Bomba de Alto Vácuo (Ex: Difusão, Turbomolecular) | Atinge vácuo profundo para processos sensíveis | 10⁻³ a 10⁻⁷ Torr |

| 4 | Bomba de Manutenção (Holding Pump) | Mantém o vácuo em componentes durante períodos de inatividade | Varia de acordo com o sistema |

Otimize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de fornos de alta temperatura confiáveis, incluindo Fornos de Mufa, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando ambientes livres de contaminação para brasagem, sinterização e mais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a integridade e a eficiência do seu processo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material