Operar um forno a vácuo envolve um conjunto distinto de desafios que vão muito além dos fornos atmosféricos padrão. Os principais obstáculos operacionais incluem a necessidade de conhecimento altamente especializado do operador, a ameaça constante de contaminação do processo por desgasificação, o desgaste mecânico dos componentes a vácuo e tempos de ciclo de processo significativamente mais longos devido à necessidade de atingir e manter o vácuo.

O controle de processo e a pureza excepcionais oferecidos por um forno a vácuo são uma troca direta pela maior complexidade operacional. O sucesso depende de aceitar e gerenciar as demandas de manutenção especializada, experiência do operador e ciclos de processamento mais longos.

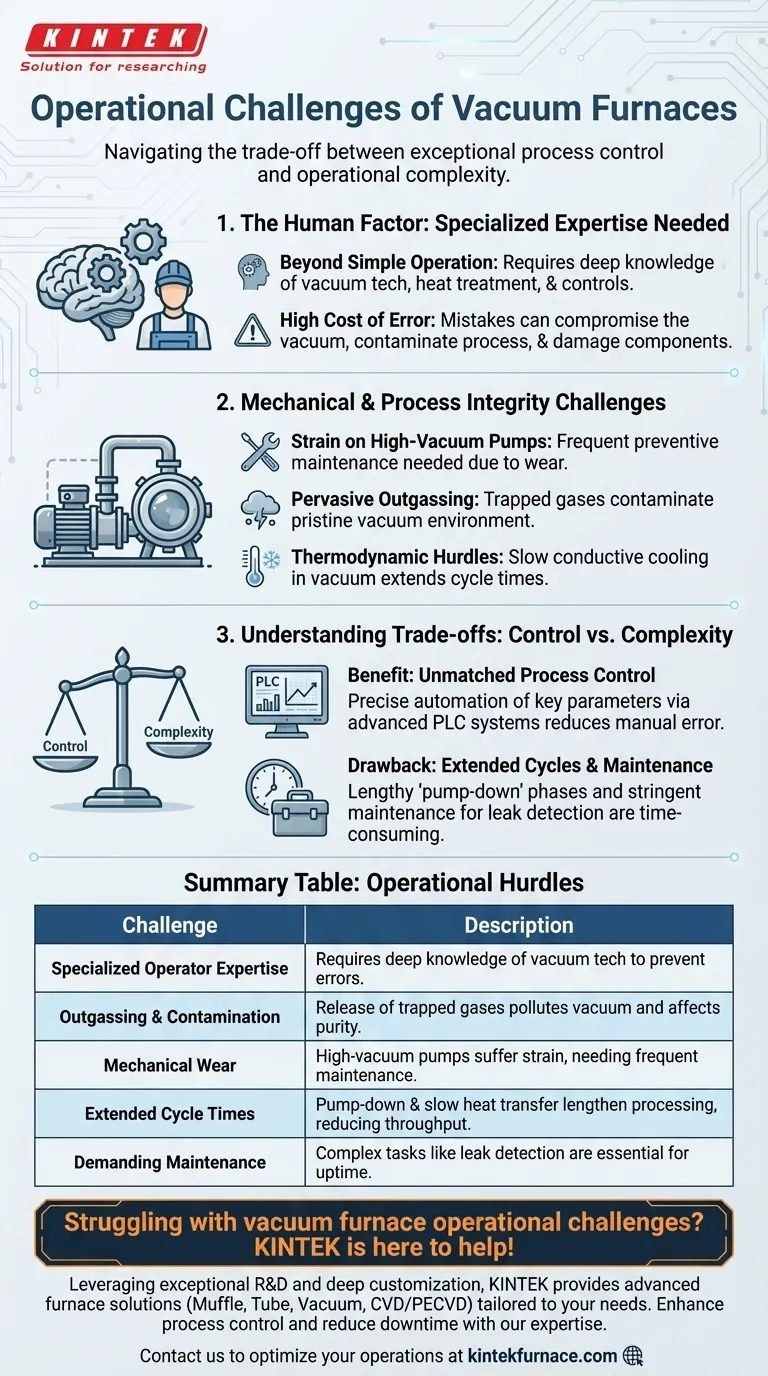

O Fator Humano: A Necessidade de Conhecimento Especializado

A variável operacional mais significativa é muitas vezes a humana. Ao contrário de equipamentos mais simples, um forno a vácuo não pode ser operado eficazmente sem um profundo entendimento de seus princípios subjacentes.

Além da Operação Simples

Os operadores devem ser mais do que técnicos; precisam ser especialistas. Um conhecimento abrangente da tecnologia de vácuo, processos específicos de tratamento térmico e do sistema de controle elétrico do forno é inegociável.

O Alto Custo do Erro

Sem treinamento profissional, erros do operador podem facilmente comprometer o vácuo, contaminar o processo e danificar componentes sensíveis. Isso afeta diretamente tanto o desempenho do equipamento quanto a qualidade do produto final.

Desafios de Integridade Mecânica e de Processo

O próprio ambiente de vácuo cria desafios mecânicos e físicos únicos que exigem atenção constante.

A Tensão nas Bombas de Alto Vácuo

As bombas de alto vácuo são instrumentos de precisão sujeitos a desgaste significativo. Manter um vácuo profundo por períodos prolongados coloca uma imensa tensão nesses componentes, exigindo um rigoroso cronograma de manutenção preventiva.

O Problema Generalizado da Desgasificação

A desgasificação — a liberação de gases presos das paredes da câmara ou da própria peça de trabalho — é uma ameaça constante. Esse fenômeno pode contaminar o ambiente de vácuo imaculado, deixar resíduos indesejados nas peças tratadas e comprometer a integridade do processo.

Obstáculos Termodinâmicos

Em um vácuo, a transferência de calor por convecção é praticamente eliminada. Isso torna o resfriamento um desafio significativo, pois deve depender de métodos condutivos mais lentos ou sistemas especializados de têmpera a gás. Essa limitação afeta diretamente os tempos de ciclo e o design do processo.

Comportamento Imprevisível do Material

Certos materiais podem se comportar inesperadamente sob condições de vácuo em altas temperaturas. Isso requer um cuidadoso desenvolvimento e validação do processo para garantir os resultados desejados e evitar danos ao material ou ao forno.

Entendendo as Compensações: Controle vs. Complexidade

A decisão de usar um forno a vácuo é uma troca clássica de engenharia. Você ganha controle incomparável ao custo da simplicidade operacional.

O Benefício: Controle de Processo Inigualável

A principal vantagem é um controle forte e repetível sobre cada parâmetro chave. Sistemas avançados de controle PLC e monitoramento digital permitem a automação precisa da temperatura de aquecimento, nível de vácuo e tempo de isolamento, reduzindo drasticamente o potencial de erro manual.

A Desvantagem: Tempos de Ciclo Estendidos

Atingir um vácuo profundo não é instantâneo. A fase inicial de "bombeamento" pode ser longa, estendendo significativamente o tempo total do ciclo em comparação com um forno atmosférico. Esta é uma consideração crítica para a produção.

A Desvantagem: Manutenção Exigente

Os requisitos rigorosos para a integridade do vácuo tornam a manutenção muito mais complexa. Detectar e reparar vazamentos minúsculos, fazer a manutenção de bombas sensíveis e garantir a limpeza interna são tarefas críticas e demoradas.

Soluções Avançadas e Suas Implicações

Os designs de fornos modernos incorporam recursos para mitigar alguns desses desafios operacionais, especialmente para aplicações de alto rendimento.

Automação com Sistemas PLC

Os modernos sistemas PLC (Controlador Lógico Programável) fornecem automação abrangente, monitoramento e proteções de segurança integradas. Isso aumenta a confiabilidade e facilita a carga operacional, embora não elimine a necessidade de supervisão especializada.

Sistemas de Múltiplas Câmaras para Produção

Para o processamento contínuo, os fornos de múltiplas câmaras oferecem uma solução para o gargalo do bombeamento. Ao manter as zonas de carregamento, aquecimento e têmpera sob vácuo constante, eles permitem um fluxo de trabalho muito mais eficiente, processando lotes simultaneamente.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno a vácuo é apropriado, você deve alinhar suas capacidades com seu objetivo operacional principal.

- Se o seu foco principal é a pureza e o controle máximos do processo: A complexidade operacional é um custo necessário para alcançar propriedades de material superiores e altamente repetíveis.

- Se o seu foco principal é a produção de alto volume: Os longos tempos de ciclo de um forno de câmara única serão um grande gargalo; investigue sistemas de múltiplas câmaras para melhorar o fluxo de trabalho.

- Se o seu foco principal é minimizar os custos operacionais: Esteja preparado para um investimento significativo tanto em treinamento rigoroso do operador quanto em um diligente cronograma de manutenção preventiva para evitar tempo de inatividade dispendioso.

Em última análise, dominar um forno a vácuo requer equilibrar suas poderosas capacidades com a disciplina operacional necessária para manter seu ambiente exigente.

Tabela Resumo:

| Desafio | Descrição |

|---|---|

| Conhecimento Especializado do Operador | Requer profundo conhecimento de tecnologia de vácuo, tratamento térmico e sistemas de controle para evitar erros e contaminação. |

| Desgasificação e Contaminação | A liberação de gases presos pode poluir o vácuo, afetando a pureza do processo e a qualidade da peça. |

| Desgaste Mecânico | Bombas e componentes de alto vácuo sofrem com a tensão, necessitando de manutenção preventiva frequente. |

| Tempos de Ciclo Estendidos | As fases de bombeamento e a lenta transferência de calor no vácuo prolongam o processamento, reduzindo a produtividade. |

| Manutenção Exigente | Tarefas complexas como detecção de vazamentos e manutenção de bombas são essenciais para a integridade do vácuo e o tempo de atividade. |

Com dificuldades com os desafios operacionais do forno a vácuo? A KINTEK está aqui para ajudar! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é suportada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Aprimore o controle de seu processo, reduza o tempo de inatividade e alcance resultados superiores com nossa expertise. Entre em contato conosco hoje para discutir como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade