A criação de vácuo dentro de uma câmara de forno é um processo fundamental na ciência dos materiais e na manufatura moderna. Isso é alcançado primeiramente criando um ambiente hermeticamente selado e, em seguida, usando uma poderosa bomba de vácuo para evacuar fisicamente o ar e outros gases atmosféricos. Essa remoção de elementos reativos como o oxigênio previne reações químicas indesejadas, como a oxidação, nas altas temperaturas exigidas para processos como brasagem, sinterização ou tratamento térmico.

A criação de vácuo não é meramente sobre a remoção de ar; é uma disciplina de engenharia focada na construção de um sistema completamente isolado e controlável. A eficácia do vácuo depende igualmente da potência da bomba, da integridade das vedações da câmara e da durabilidade de sua construção.

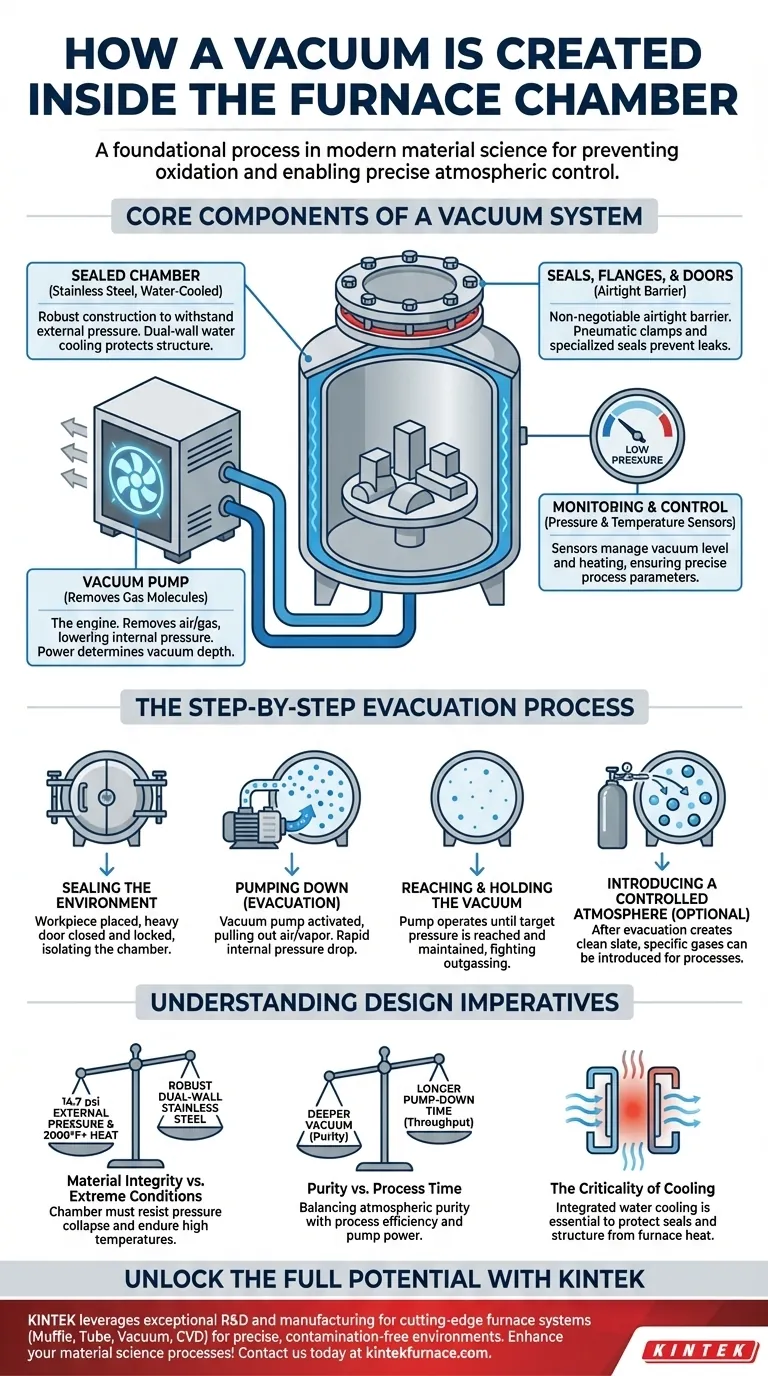

Os Componentes Essenciais de um Sistema de Vácuo

Um forno a vácuo é mais do que apenas uma caixa quente; é um sistema precisamente projetado onde cada componente desempenha um papel crítico na criação e manutenção de um ambiente subatmosférico.

A Câmara Selada

A câmara é o vaso de contenção primário. É tipicamente construída com materiais robustos como aço inoxidável para suportar a imensa pressão atmosférica externa que a empurra quando um vácuo é estabelecido em seu interior.

Muitas câmaras apresentam um design de parede dupla, refrigerado a água. Esse revestimento contínuo de água evita que a estrutura e suas vedações críticas superaqueçam, garantindo que permaneçam intactas e eficazes durante todo o processo de alta temperatura.

A Bomba de Vácuo

Este é o motor do sistema de vácuo. Uma vez que a câmara é selada, a bomba de vácuo é ativada para remover moléculas de gás, diminuindo a pressão interna. O tipo e a potência da bomba determinam quão baixa a pressão pode chegar (a "profundidade" do vácuo) e quão rapidamente isso pode ser alcançado.

Vedações, Flanges e Portas

Uma vedação hermética é inegociável. As portas do forno são equipadas com grampos pneumáticos de alta resistência e vedações especializadas para criar uma barreira perfeita contra a atmosfera externa. Todos os pontos de entrada, como passagens de energia ou entradas de gás, são selados com flanges de alta integridade para prevenir até mesmo vazamentos microscópicos.

Sistemas de Monitoramento e Controle

O ambiente dentro da câmara é gerenciado por um conjunto de sensores. Manômetros monitoram o nível de vácuo, enquanto um sistema de controle de temperatura gerencia os elementos de aquecimento. Isso permite que os operadores garantam que os parâmetros do processo sejam atendidos com precisão.

O Processo de Evacuação Passo a Passo

A criação do vácuo segue uma sequência clara e lógica, projetada para segurança e integridade do processo.

1. Vedação do Ambiente

Primeiro, a peça ou material é colocado dentro do forno. A porta pesada, muitas vezes refrigerada a água, é fechada e travada usando vários grampos. Neste ponto, a câmara é um sistema isolado, pronto para evacuação.

2. Bombeamento (Evacuação)

Com a câmara selada, a bomba de vácuo é ligada. Ela começa a puxar o ar e o vapor de água para fora da câmara, fazendo com que a pressão interna caia rapidamente. Esta é a fase mais crítica para a remoção do oxigênio que poderia contaminar o processo.

3. Atingir e Manter o Vácuo

A bomba continua a operar até que o nível de pressão desejado, especificado pelo experimento ou processo de fabricação, seja atingido. Um sistema bem projetado manterá essa baixa pressão, combatendo qualquer desgaseificação residual da peça de trabalho ou das paredes da câmara.

4. Introdução de uma Atmosfera Controlada (Opcional)

Para muitos processos, a criação de vácuo é apenas o primeiro passo. Após a evacuação criar uma base limpa e inerte, um gás específico pode ser introduzido. Por exemplo, hidrocarbonetos como o propano podem ser adicionados para cementação, ou um gás inerte como o argônio pode ser usado para fornecer um ambiente estável e não reativo durante o aquecimento.

Compreendendo as Trocas e os Imperativos de Design

O design de um forno a vácuo é um equilíbrio de demandas físicas concorrentes, onde cada escolha tem uma consequência.

Integridade do Material vs. Condições Extremas

As paredes da câmara devem ser fortes o suficiente para resistir ao colapso sob até 14,7 psi (1 atm) de pressão externa, enquanto simultaneamente suportam temperaturas internas que podem exceder 2000°F (1100°C). É por isso que a construção em aço inoxidável de parede dupla e resfriada é o padrão da indústria.

Pureza vs. Tempo de Processo

Alcançar um vácuo "mais difícil" (mais profundo) requer bombas mais potentes e um tempo de bombeamento mais longo. Um processo deve equilibrar a necessidade de pureza atmosférica com a necessidade econômica de produtividade. Um sistema estanque é crítico, pois mesmo um pequeno vazamento pode impedir que o forno atinja o nível de vácuo desejado.

A Criticidade do Resfriamento

Sem um sistema de resfriamento integrado, o calor do forno destruiria rapidamente as vedações da porta e comprometeria a integridade estrutural da câmara. O resfriamento a água no corpo da câmara, na porta e nas passagens de energia é essencial para proteger as vedações a vácuo e garantir um desempenho repetível e confiável.

Fazendo a Escolha Certa para o Seu Objetivo

O design e a operação de um sistema de forno a vácuo são ditados pelo resultado específico que você precisa alcançar.

- Se o seu foco principal é prevenir a oxidação e a contaminação: Sua prioridade é a integridade da vedação e a capacidade da bomba de remover virtualmente todo o oxigênio antes do início do aquecimento.

- Se o seu foco principal é introduzir um gás de processo específico (como na cementação): Seu objetivo é primeiro criar uma base limpa com um vácuo profundo, e então controlar precisamente a introdução e a pressão do gás desejado.

- Se o seu foco principal é a integridade estrutural em alta temperatura: Você deve garantir que a câmara seja construída com materiais robustos e refrigerados a água, como aço inoxidável de parede dupla, para suportar tanto o estresse térmico quanto a pressão atmosférica externa.

Em última análise, a criação de vácuo é o passo fundamental que permite o controle preciso da atmosfera, que é o verdadeiro propósito de um forno a vácuo.

Tabela Resumo:

| Componente | Papel na Criação de Vácuo |

|---|---|

| Câmara Selada | Fornece contenção hermética, geralmente feita de aço inoxidável com refrigeração a água para resistir à pressão e ao calor. |

| Bomba de Vácuo | Remove ar e gases para reduzir a pressão, determinando a profundidade e velocidade do vácuo. |

| Vedações e Flanges | Garantem ausência de vazamentos com grampos de alta resistência e vedações especializadas para isolamento. |

| Sistemas de Monitoramento | Usam sensores para rastrear pressão e temperatura para controle preciso. |

| Processo Passo a Passo | Envolve vedação, bombeamento, manutenção do vácuo e, opcionalmente, adição de gases para tratamentos específicos. |

Desbloqueie o Potencial Completo do Seu Laboratório com as Soluções Avançadas de Fornos a Vácuo da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de forno de alta temperatura de ponta. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para oferecer ambientes precisos e livres de contaminação para aplicações como brasagem, sinterização e tratamento térmico. Com nossa forte capacidade de personalização profunda, adaptamos soluções para atender às suas exigências experimentais únicas, garantindo desempenho e confiabilidade ótimos.

Pronto para aprimorar seus processos de ciência dos materiais? Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase