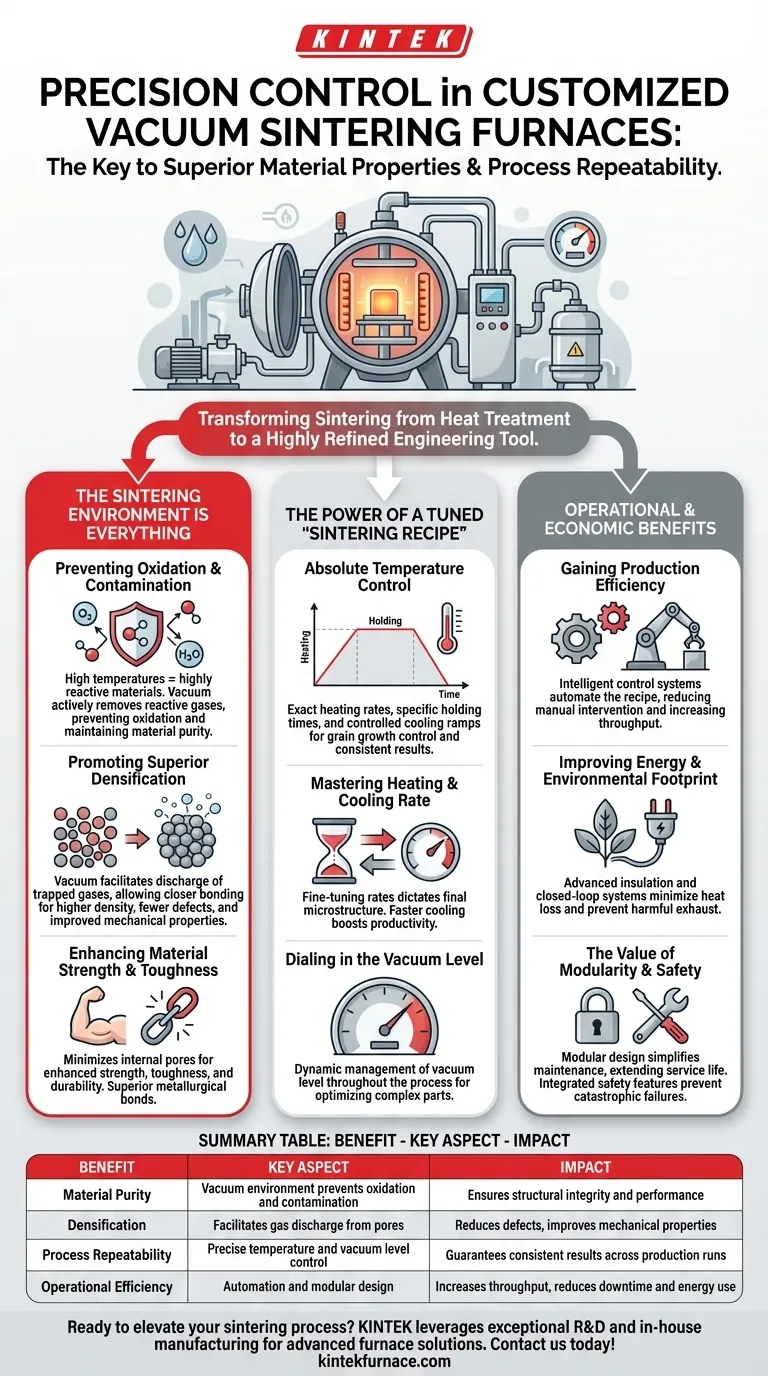

O controle de precisão em um forno de sinterização a vácuo personalizado é o fator decisivo para alcançar propriedades superiores do material, repetibilidade do processo e integridade estrutural. Ao dar ao operador um comando exato sobre o ambiente térmico e atmosférico, ele transforma o processo de sinterização de um simples tratamento térmico em uma ferramenta de engenharia altamente refinada, eliminando variáveis que causam defeitos e inconsistência.

O principal desafio na sinterização não é apenas aplicar calor, mas controlar todo o ambiente em nível microscópico. O controle de precisão oferece isso, removendo contaminantes atmosféricos e gerenciando o ciclo térmico com exatidão, garantindo que a peça final atenda às suas especificações projetadas sem falhas.

Por que o Ambiente é Tudo na Sinterização

A qualidade de uma peça sinterizada é determinada muito antes de atingir sua temperatura máxima. As condições atmosféricas durante todo o ciclo de aquecimento e resfriamento são críticas.

Prevenindo Oxidação e Contaminação

Em altas temperaturas, a maioria dos materiais avançados é altamente reativa. Qualquer exposição ao oxigênio ou mesmo a vestígios de vapor d'água pode causar oxidação, o que compromete a integridade estrutural e o desempenho do material.

Um ambiente de vácuo precisamente controlado remove ativamente esses gases reativos. Isso mantém a pureza do material, prevenindo a formação de óxidos indesejados e garantindo que o produto final esteja livre de contaminação atmosférica.

Promovendo Densificação Superior

A sinterização funciona ligando partículas de material, e um objetivo chave é eliminar os espaços vazios, ou poros, entre elas. O vácuo ajuda ativamente nesse processo.

À medida que o material aquece, os gases presos nesses poros se expandem. Um ambiente de vácuo facilita a descarga desses gases, permitindo que as partículas se liguem mais estreitamente. Isso resulta em um produto final com maior densidade, menos defeitos internos e propriedades mecânicas significativamente melhoradas.

Aprimorando a Força e a Tenacidade do Material

Os resultados diretos da prevenção da contaminação e da melhoria da densificação são melhorias mensuráveis no desempenho.

Ao minimizar os poros internos e garantir uma composição de material pura, a peça acabada exibe força, tenacidade e durabilidade geral aprimoradas. O ambiente controlado contribui diretamente para ligações metalúrgicas superiores.

O Poder de uma "Receita de Sinterização" Ajustada

A personalização permite a criação de um processo perfeito e repetível — uma "receita" — para um material ou componente específico. O controle de precisão é o que torna essa receita confiável.

Controle Absoluto de Temperatura

Diferentes materiais exigem perfis térmicos únicos. O controle de temperatura de precisão permite taxas de aquecimento exatas, tempos de permanência específicos na temperatura máxima e rampas de resfriamento controladas.

Este nível de gerenciamento é crucial para controlar o crescimento de grãos, garantir a sinterização completa e evitar o choque térmico, garantindo resultados consistentes de uma corrida de produção para a próxima.

Dominando a Taxa de Aquecimento e Resfriamento

A velocidade com que uma peça é aquecida e resfriada dita sua microestrutura final. Um forno personalizado permite o ajuste fino dessas taxas.

O resfriamento mais rápido, muitas vezes alcançado através do resfriamento a gás controlado, pode fixar fases de material desejáveis e encurtar significativamente os tempos de ciclo gerais, aumentando a produtividade.

Ajustando o Nível de Vácuo

O controle eficaz não se trata apenas de alcançar um vácuo profundo; trata-se de gerenciar o nível de vácuo durante todo o processo.

Certos estágios podem exigir uma pressão parcial específica para facilitar a remoção de aglutinantes ou controlar a desgaseificação, enquanto outros exigem um vácuo forte para a densificação final. Esse controle dinâmico é fundamental para otimizar o processo para peças complexas.

Compreendendo os Benefícios Operacionais e Econômicos

Embora a qualidade do material seja primordial, o controle de precisão também oferece vantagens operacionais significativas que impactam o resultado final.

Ganhando Eficiência de Produção

Os fornos a vácuo modernos são equipados com sistemas de controle inteligentes que automatizam toda a receita de sinterização. Isso reduz a necessidade de intervenção manual, minimiza o risco de erro humano e aumenta a produtividade.

Melhorando a Pegada de Energia e Ambiental

Materiais de isolamento avançados e designs eficientes de elementos de aquecimento minimizam a perda de calor, reduzindo o consumo geral de energia.

Além disso, o sistema de vácuo de circuito fechado evita a liberação de gases de exaustão nocivos, tornando-o um processo ambientalmente responsável que evita o custo do tratamento secundário de exaustão.

O Valor da Modularidade e da Segurança

Fornecedores personalizados são frequentemente construídos com um design modular, o que simplifica a manutenção, reparo e solução de problemas. Isso estende a vida útil do equipamento e reduz o tempo de inatividade.

Recursos de segurança integrados, como mecanismos de desligamento automático, protegem operadores e o investimento, prevenindo falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

Os controles específicos que você prioriza dependem do seu objetivo principal.

- Se o seu foco principal é a pureza do material para ligas sensíveis: Você precisa de um controle rigoroso sobre o sistema de vácuo para eliminar qualquer risco de oxidação ou contaminação atmosférica.

- Se o seu foco principal é alcançar densidade máxima e resistência mecânica: Você precisa de controle preciso e programável sobre perfis de temperatura e níveis de vácuo para remover completamente a porosidade interna.

- Se o seu foco principal é a produção de alto volume e repetível: Você precisa de um sistema integrado com automação avançada e gerenciamento de receitas para garantir que cada peça seja idêntica com mínima entrada do operador.

Em última análise, o controle de precisão transforma o forno a vácuo de um forno simples em um instrumento sofisticado para a criação de materiais avançados.

Tabela Resumo:

| Benefício | Aspecto Chave | Impacto |

|---|---|---|

| Pureza do Material | O ambiente de vácuo evita oxidação e contaminação | Garante integridade estrutural e desempenho |

| Densificação | Facilita a descarga de gás dos poros | Reduz defeitos, melhora as propriedades mecânicas |

| Repetibilidade do Processo | Controle preciso de temperatura e nível de vácuo | Garante resultados consistentes em todas as corridas de produção |

| Eficiência Operacional | Automação e design modular | Aumenta a produtividade, reduz o tempo de inatividade e o uso de energia |

Pronto para elevar seu processo de sinterização com controle de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo personalizados podem aprimorar as propriedades de seus materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase