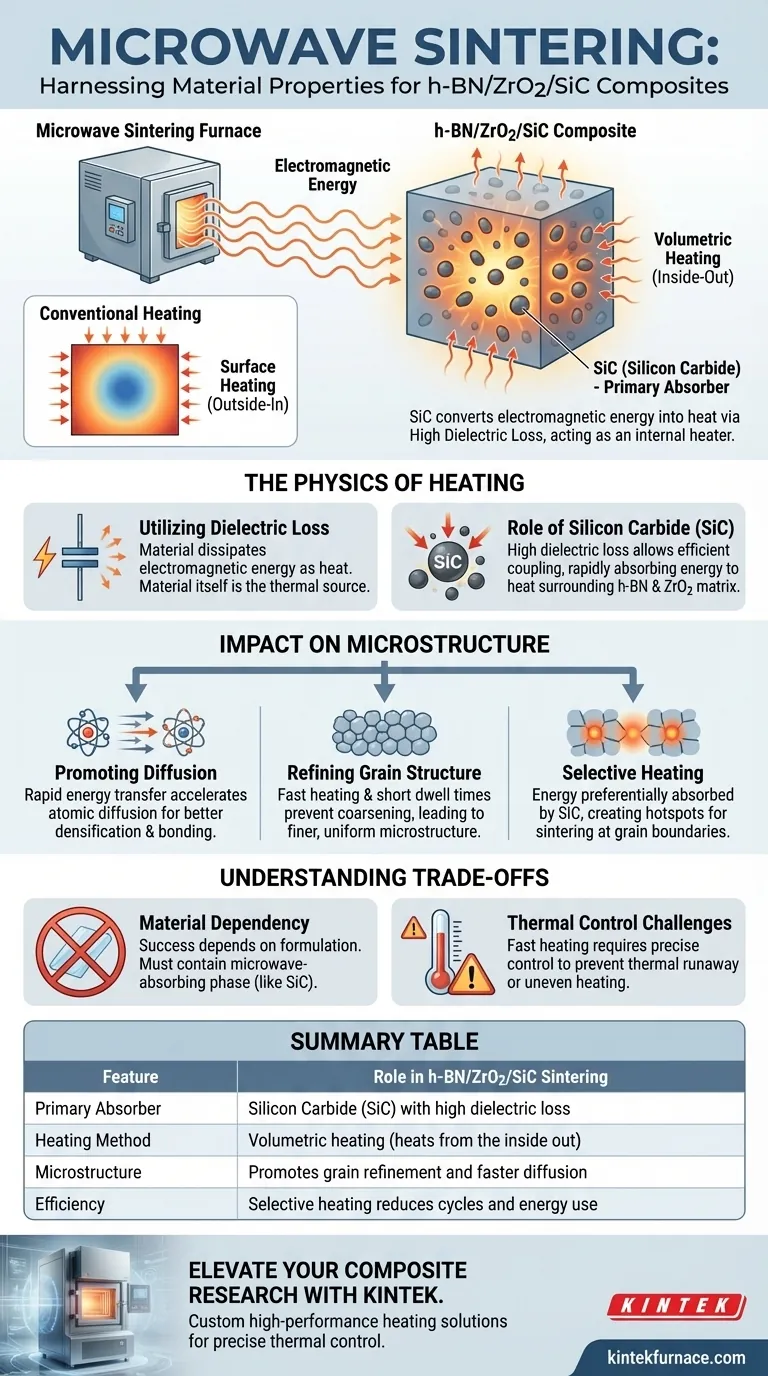

Fornos de sinterização por micro-ondas aproveitam as propriedades dielétricas específicas dos componentes cerâmicos para gerar calor diretamente dentro do próprio material. No contexto de compósitos h-BN/ZrO2/SiC, o forno depende fortemente das capacidades de absorção de micro-ondas do Carboneto de Silício (SiC) para atuar como fonte primária de calor. O SiC absorve energia eletromagnética e a converte em calor através da perda dielétrica, iniciando um processo de aquecimento "volumétrico" que aquece o compósito de dentro para fora.

A principal vantagem desta técnica reside na utilização da alta perda dielétrica do SiC para impulsionar um aquecimento volumétrico rápido. Esta geração interna de energia promove difusão mais rápida e estruturas de grãos mais finas, levando a uma microestrutura superior em comparação com métodos convencionais de aquecimento externo.

A Física do Aquecimento por Micro-ondas

Utilizando a Perda Dielétrica

A sinterização por micro-ondas não depende de elementos de aquecimento externos para transferir calor por condução ou convecção. Em vez disso, explora as características de perda dielétrica dos materiais compósitos.

Esta propriedade determina a capacidade de um material dissipar energia eletromagnética como calor. O forno gera um campo de micro-ondas, e o próprio material se torna a fonte de energia térmica.

O Papel do Carboneto de Silício (SiC)

Em um compósito h-BN/ZrO2/SiC, os materiais não absorvem energia igualmente. O Carboneto de Silício (SiC) serve como o componente crítico de absorção de micro-ondas.

Como o SiC tem alta perda dielétrica, ele se acopla eficientemente ao campo de micro-ondas. Ele absorve a energia rapidamente, atuando efetivamente como um aquecedor interno para a matriz circundante de h-BN (Nitreto de Boro Hexagonal) e ZrO2 (Dióxido de Zircônio).

Aquecimento Volumétrico

A sinterização tradicional aquece um material da superfície para dentro, o que pode criar gradientes térmicos. A sinterização por micro-ondas atinge o aquecimento volumétrico, o que significa que o calor é gerado em todo o volume da peça simultaneamente.

Este processo geralmente resulta no núcleo sendo ligeiramente mais quente que a superfície, impulsionando o calor de dentro para fora. Esta inversão do perfil térmico ajuda a eliminar os problemas de "centro frio" frequentemente encontrados no processamento convencional.

Impacto na Microestrutura do Compósito

Promovendo a Difusão

O acoplamento direto da energia de micro-ondas com o material leva a taxas de aquecimento rápidas e alta eficiência térmica.

Esta transferência rápida de energia acelera os mecanismos de difusão atômica. A difusão aprimorada é essencial para a densificação e ligação adequadas entre as fases h-BN, ZrO2 e SiC.

Refinando a Estrutura de Grãos

Uma das vantagens distintas deste método é a capacidade de controlar o crescimento de grãos.

Como as taxas de aquecimento são rápidas e os tempos de permanência são tipicamente mais curtos, há menos tempo para os grãos se tornarem grosseiros. Isso leva ao refinamento de grãos, criando uma microestrutura mais fina e uniforme que geralmente se correlaciona com propriedades mecânicas aprimoradas.

Aquecimento Seletivo

O forno utiliza aquecimento seletivo, o que significa que a energia é preferencialmente absorvida pelas fases com a maior perda dielétrica (SiC).

Este aquecimento localizado pode criar pontos quentes microscópicos que facilitam a sinterização nas fronteiras de grãos sem submeter todo o material a cargas térmicas excessivas desnecessariamente.

Compreendendo os Compromissos

Dependência do Material

O sucesso deste processo é inteiramente dependente da formulação do material.

Se o compósito não tiver uma fase absorvente de micro-ondas suficiente, como o SiC, o forno não consegue gerar calor eficientemente. O processo requer um equilíbrio preciso de propriedades dielétricas para funcionar; materiais transparentes a micro-ondas simplesmente não aquecerão.

Desafios de Controle Térmico

Embora as taxas de aquecimento rápidas sejam benéficas para a eficiência, elas exigem controle preciso.

A geração interna rápida de calor pode, às vezes, levar a uma fuga térmica ou aquecimento desigual se o SiC não for disperso de forma específica e uniforme. O perfil de aquecimento "de dentro para fora" deve ser cuidadosamente gerenciado para evitar estresse térmico dentro da peça compósita.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se deve utilizar a sinterização por micro-ondas para seus compósitos cerâmicos, considere seus alvos de desempenho específicos.

- Se o seu foco principal é a Integridade Microestrutural: Este método é ideal para obter tamanhos de grãos finos e prevenir o grosseiramento frequentemente visto em longos ciclos de sinterização convencionais.

- Se o seu foco principal é a Eficiência do Processo: Esta técnica oferece taxas de aquecimento significativamente mais rápidas e maior eficiência térmica, reduzindo o tempo total de processamento.

A sinterização por micro-ondas transforma a própria formulação do material no elemento de aquecimento, oferecendo um caminho para propriedades compósitas superiores através de transferência de energia rápida e volumétrica.

Tabela Resumo:

| Característica | Papel na Sinterização de h-BN/ZrO2/SiC |

|---|---|

| Absorvedor Primário | Carboneto de Silício (SiC) com alta perda dielétrica |

| Método de Aquecimento | Aquecimento volumétrico (aquece de dentro para fora) |

| Microestrutura | Promove refinamento de grãos e difusão mais rápida |

| Eficiência | Aquecimento seletivo reduz ciclos e uso de energia |

Eleve Sua Pesquisa de Compósitos com a KINTEK

Alcançar a microestrutura perfeita em compósitos h-BN/ZrO2/SiC requer controle térmico preciso e equipamentos especializados. Apoiada por P&D e fabricação líderes do setor, a KINTEK fornece soluções de aquecimento de alto desempenho adaptadas às necessidades exclusivas do seu laboratório.

Nossa extensa linha de fornos de alta temperatura de laboratório personalizáveis inclui:

- Fornos Mufla e Tubulares para tratamentos térmicos padrão.

- Sistemas Rotativos e a Vácuo para processamento de materiais especializados.

- Sistemas CVD para deposição química de vapor avançada.

Pronto para aumentar sua eficiência de sinterização e integridade de material? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens técnicas do uso do resfriamento com nitrogênio de alta pressão? Alcance Tratamento Térmico de Precisão

- Qual é a função de um sistema de vácuo no processo de recuperação por destilação a vácuo de ligas de magnésio?

- Qual é a função principal de um forno de sinterização a vácuo na produção de metal duro? Alcançar Densidade Máxima

- Como o grau de vácuo afeta a atmosfera de sinterização? Otimizando a Pureza e o Desempenho do Material

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada? Preservando a Integridade

- Que tipos de têmpera podem ser realizados num forno a vácuo? Explore a Têmpera por Gás de Alta Pressão e por Óleo

- Quais são os benefícios de usar fornos de têmpera com fundo deslizante (drop-bottom)? Alcance Precisão Metalúrgica Superior e Têmpera Rápida

- Quais são as vantagens de usar uma estufa de secagem a vácuo com temperatura constante para fosfato de ferro? Garanta a Pureza da Bateria