O grau de vácuo determina fundamentalmente a pureza da atmosfera de sinterização. Um nível de vácuo mais alto remove gases reativos como oxigênio e vapor d'água da câmara do forno de forma mais eficaz. Isso cria um ambiente significativamente mais inerte, minimizando reações químicas indesejadas e protegendo a integridade do material em processamento.

O nível de vácuo não se trata apenas de remover o ar; é uma ferramenta estratégica para controlar o ambiente químico. Um vácuo mais alto cria uma atmosfera mais pura e neutra, essencial para prevenir a oxidação e alcançar alta integridade do material, especialmente para ligas e cerâmicas sensíveis.

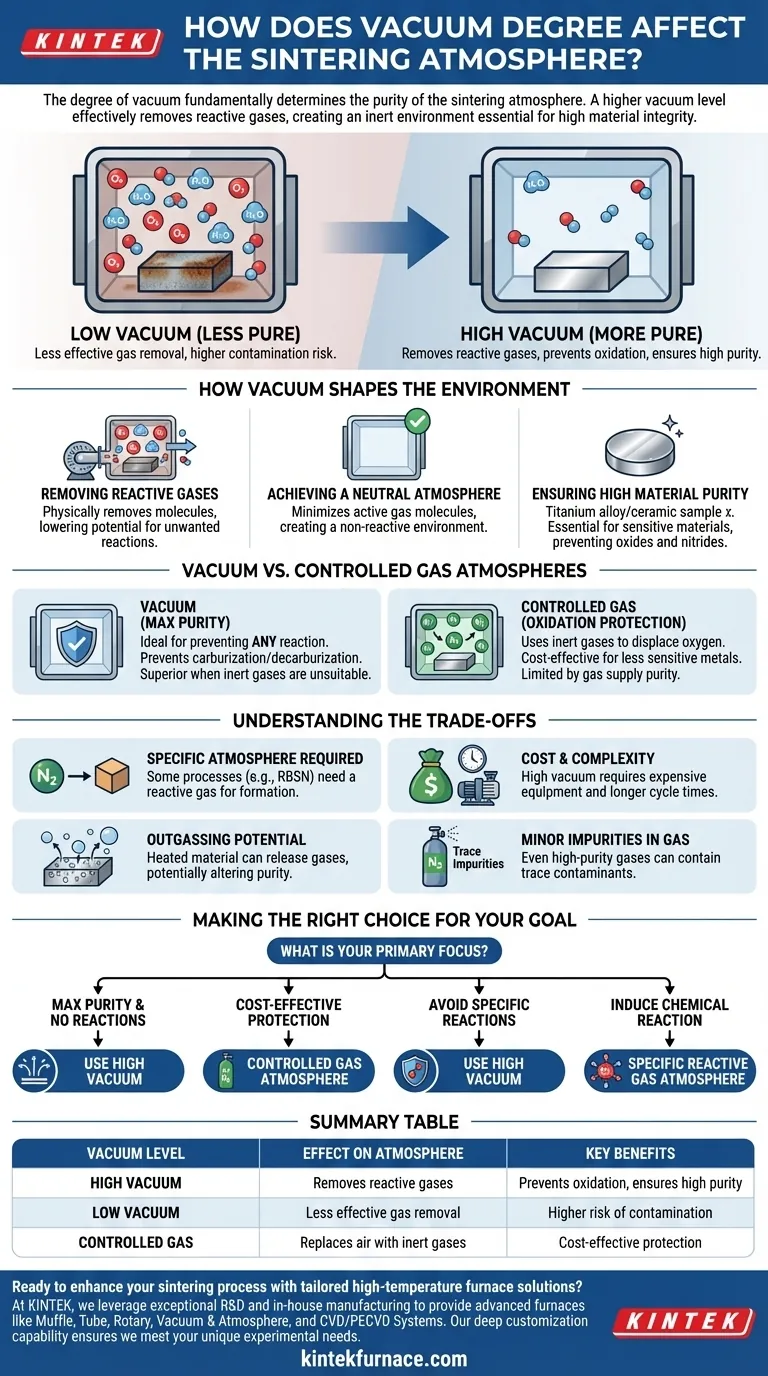

Como o Vácuo Molda o Ambiente de Sinterização

O principal objetivo de usar vácuo ou uma atmosfera controlada na sinterização é evitar que o material quente reaja com o ar ambiente, particularmente com o oxigênio. O grau de vácuo determina a eficácia com que isso é alcançado.

Remoção de Gases Reativos

O efeito mais imediato da aplicação de vácuo é a remoção física de moléculas de gás da câmara. Isso inclui oxigênio, nitrogênio e vapor d'água, todos os quais podem causar oxidação e contaminação prejudiciais em altas temperaturas de sinterização.

Um vácuo mais alto significa que menos moléculas de gás residuais estão presentes, diminuindo drasticamente o potencial para que essas reações indesejadas ocorram.

Alcançando uma Atmosfera Neutra

Um vácuo perfeito é um vácuo verdadeiro, criando o ambiente final neutro e não reativo. Embora um vácuo perfeito não seja alcançável, um alto vácuo chega muito perto.

Ao minimizar o número de moléculas de gás ativas, um alto vácuo cria uma atmosfera que não reagirá com o material. Isso é crucial para peças onde mesmo traços de oxidação ou contaminação podem comprometer o desempenho.

Garantindo Alta Pureza do Material

Para materiais altamente sensíveis à contaminação, como ligas de titânio, metais refratários e cerâmicas avançadas, um alto vácuo é essencial.

Ele previne a formação de óxidos e nitretos na superfície do material e dentro de sua estrutura de grão, garantindo que o produto final atenda a especificações rigorosas de pureza e desempenho.

Vácuo vs. Atmosferas de Gás Controlado

Enquanto a sinterização a vácuo visa remover todos os gases, a sinterização em atmosfera envolve a substituição do ar por um gás específico e controlado. A escolha depende do material e dos objetivos do processo.

A Vantagem da Pureza do Vácuo

O vácuo é a escolha ideal quando o objetivo é prevenir qualquer reação atmosférica. É superior quando mesmo gases inertes como argônio ou gases redutores como hidrogênio são inadequados.

Por exemplo, ele previne reações indesejadas como carburização ou descarburização em certos aços, o que poderia ocorrer na presença de outros gases.

O Papel dos Gases Controlados

A sinterização em atmosfera utiliza gases como argônio, nitrogênio ou hidrogênio para criar um ambiente protetor. Esses gases deslocam o oxigênio, prevenindo eficazmente a oxidação.

Este método é frequentemente usado para metais menos sensíveis onde o objetivo principal é a prevenção da oxidação, e o potencial para pequenas impurezas do fornecimento de gás é aceitável. Alguns processos até exigem um gás específico para induzir uma reação química desejada.

Entendendo as Compensações (Trade-offs)

Escolher a atmosfera correta é um equilíbrio entre requisitos técnicos e restrições práticas. Um alto vácuo nem sempre é a solução melhor ou mais prática.

Quando uma Atmosfera Específica é Necessária

Alguns processos de sinterização, como o nitreto de silício ligado por reação (RBSN), dependem fundamentalmente de uma atmosfera de gás reativo (nitrogênio) para formar o composto final desejado. Nesses casos, um vácuo impediria a transformação química necessária.

O Custo e a Complexidade do Alto Vácuo

Alcançar e manter um alto vácuo requer equipamentos mais sofisticados e caros, incluindo bombas potentes e construção robusta do forno. Os ciclos de evacuação também podem ser mais longos, aumentando o tempo total de processamento e os custos operacionais em comparação com a sinterização em atmosfera.

Potencial para Desgaseificação (Outgassing)

Sob vácuo, o material sendo aquecido pode liberar gases aprisionados, um fenômeno conhecido como desgaseificação (outgassing). Isso pode alterar a pureza da atmosfera de vácuo se não for gerenciado adequadamente, potencialmente reintroduzindo contaminantes que o vácuo deveria remover.

Impurezas Menores em Atmosferas Gasosas

Embora eficazes para proteção contra oxidação, as atmosferas gasosas controladas são limitadas pela pureza do fornecimento de gás. Mesmo argônio ou nitrogênio de alta pureza podem conter vestígios de oxigênio ou água, o que pode ser inaceitável para as aplicações mais sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar um alto vácuo ou uma atmosfera de gás específica deve ser guiada pela sensibilidade do seu material e pelas propriedades desejadas do produto final.

- Se seu foco principal é a pureza máxima e a prevenção de todas as reações: Use um alto vácuo. Ele fornece o ambiente mais neutro e não reativo, crítico para materiais sensíveis como titânio, metais refratários ou ligas de grau médico.

- Se seu foco principal é a proteção contra oxidação com custo-benefício: Uma atmosfera de gás controlado como argônio ou nitrogênio é frequentemente suficiente para metais menos sensíveis e aplicações de uso geral.

- Se seu foco principal é evitar reações específicas relacionadas a gases: O vácuo é a escolha superior quando gases de processo comuns podem causar efeitos colaterais indesejados, como descarburização no aço ou formação de hidretos em certas ligas.

- Se seu foco principal é induzir uma reação química: Uma atmosfera de gás reativo específica (por exemplo, nitrogênio para nitretação) é necessária, e o vácuo é inadequado.

Ao entender a relação entre o grau de vácuo e a pureza da atmosfera, você pode controlar com precisão seu processo de sinterização para alcançar a integridade do material necessária.

Tabela de Resumo:

| Nível de Vácuo | Efeito na Atmosfera | Benefícios Principais |

|---|---|---|

| Alto Vácuo | Remove gases reativos como oxigênio e vapor d'água | Previne a oxidação, garante alta pureza para materiais sensíveis |

| Baixo Vácuo | Remoção de gás menos eficaz | Risco maior de contaminação, adequado para aplicações menos sensíveis |

| Atmosfera de Gás Controlado | Substitui o ar por gases inertes como argônio ou nitrogênio | Proteção contra oxidação com bom custo-benefício, pode introduzir impurezas menores |

Pronto para aprimorar seu processo de sinterização com soluções de fornos de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, oferecendo controle preciso de temperatura e gerenciamento ideal da atmosfera para integridade superior do material. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima