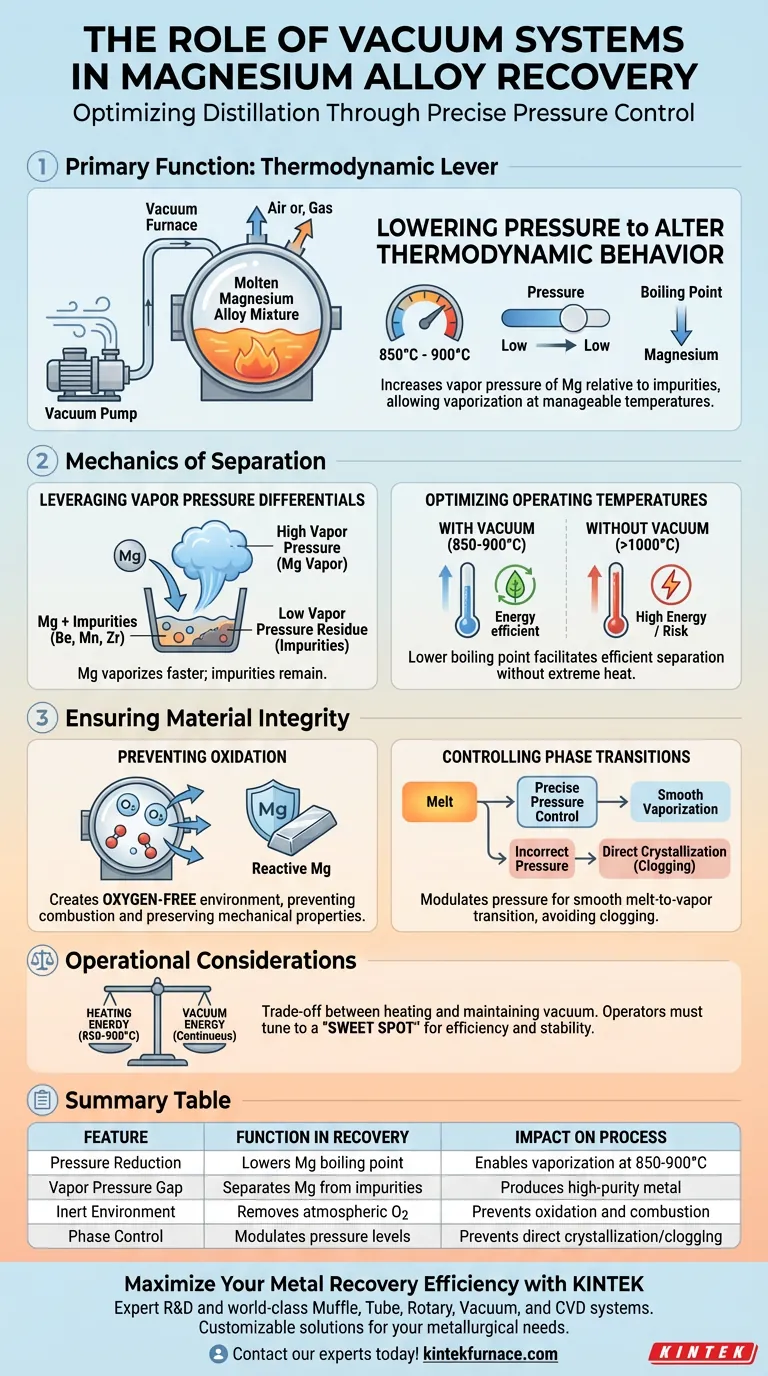

A principal função do sistema de vácuo na recuperação de magnésio é reduzir drasticamente a pressão ambiental para alterar o comportamento termodinâmico do metal. Ao reduzir a pressão, o sistema aumenta a pressão de vapor do magnésio em relação a outros elementos, permitindo que ele vaporize preferencialmente em temperaturas gerenciáveis entre 850°C e 900°C. Esse mecanismo separa o magnésio das impurezas com base na volatilidade, ao mesmo tempo em que cria um ambiente livre de oxigênio para prevenir combustão ou oxidação.

O sistema de vácuo atua como uma alavanca termodinâmica, utilizando diferenciais de pressão para separar o magnésio de impurezas refratárias que, de outra forma, seriam difíceis de remover, garantindo alta pureza sem danificar o metal altamente reativo.

A Mecânica da Separação

Aproveitando os Diferenciais de Pressão de Vapor

O princípio central deste processo é a diferença significativa na pressão de vapor entre o magnésio e os elementos de impureza. Sob condições de vácuo, o magnésio exibe uma pressão de vapor muito maior do que elementos refratários como berílio, manganês e zircônio.

Essa diferença implica que o magnésio se transformará em gás (vaporizará) muito mais rápido e facilmente do que esses contaminantes. Consequentemente, o magnésio sai da mistura como vapor, enquanto as impurezas permanecem como resíduo sólido ou líquido no forno.

Otimizando as Temperaturas de Operação

O ambiente de vácuo permite que o processo ocorra eficientemente em temperaturas entre 850°C e 900°C. Sem vácuo, atingir a mesma taxa de vaporização exigiria temperaturas significativamente mais altas, o que poderia ser ineficiente em termos de energia ou danoso ao equipamento.

Ao reduzir o ponto de ebulição, o sistema facilita a separação eficaz do metal sem a necessidade de entrada térmica extrema.

Garantindo a Integridade do Material

Prevenindo a Oxidação

O magnésio e suas ligas são altamente ativos quimicamente e propensos à oxidação rápida em altas temperaturas. Mesmo quantidades vestigiais de oxigênio podem degradar o material ou apresentar riscos de segurança.

O sistema de vácuo remove gases atmosféricos, incluindo oxigênio, da câmara do forno. Isso cria um ambiente inerte que protege a matriz de magnésio, garantindo que o metal recuperado mantenha propriedades mecânicas superiores e interfaces limpas.

Controlando as Transições de Fase

O nível de vácuo deve ser cuidadosamente modulado para gerenciar como o magnésio muda de estado. O sistema é projetado para prevenir problemas como a cristalização direta de magnésio a partir da fusão, que pode ocorrer se as condições não estiverem corretamente equilibradas.

Ao manter parâmetros específicos de pressão e temperatura, o sistema garante uma transição suave de fusão para vapor, facilitando um processo de separação contínuo e eficiente.

Considerações Operacionais e Compromissos

Equilibrando os Níveis de Vácuo

Embora o vácuo seja essencial, um vácuo ultra-alto nem sempre é o objetivo para a eficiência da destilação. A referência principal observa que condições específicas de vácuo são necessárias para prevenir problemas de cristalização direta que podem surgir em configurações de vácuo ultra-alto.

Os operadores devem ajustar o vácuo para um "ponto ideal" que maximize as taxas de vaporização sem induzir mudanças de fase indesejadas que possam obstruir o sistema ou reter impurezas.

Gerenciamento Térmico vs. Pressão

Há um compromisso entre a energia necessária para aquecer o forno e a energia necessária para manter o vácuo.

Operar a 850-900°C requer elementos de aquecimento robustos, mas o vácuo reduz a carga térmica em comparação com a destilação atmosférica. No entanto, o sistema requer energia contínua para manter baixa pressão contra a evolução do vapor de magnésio.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a recuperação de ligas de magnésio, você deve alinhar as capacidades do sistema de vácuo com seus alvos específicos de pureza e eficiência.

- Se o seu foco principal é Alta Pureza: Priorize um sistema capaz de controle de pressão estável para maximizar a lacuna de pressão de vapor entre o magnésio e impurezas como ferro, silício e alumínio.

- Se o seu foco principal é Estabilidade do Processo: Garanta que o sistema de vácuo possa modular a pressão dentro da janela de 850-900°C para evitar cristalização direta e garantir vaporização suave.

Ao controlar precisamente o ambiente de vácuo, você converte a volatilidade do magnésio de um passivo em seu maior ativo de purificação.

Tabela Resumo:

| Característica | Função na Recuperação de Magnésio | Impacto no Processo |

|---|---|---|

| Redução de Pressão | Reduz o ponto de ebulição do magnésio | Permite a vaporização a 850°C - 900°C |

| Lacuna de Pressão de Vapor | Separa o Mg de impurezas refratárias | Produz metal recuperado de alta pureza |

| Ambiente Inerte | Remove oxigênio atmosférico | Previne combustão e oxidação do metal |

| Controle de Fase | Modula os níveis de pressão | Previne cristalização direta/obstrução |

Maximize a Eficiência da Sua Recuperação de Metal com a KINTEK

O controle preciso do vácuo é a diferença entre magnésio de alta pureza e perdas custosas por oxidação. A KINTEK fornece a tecnologia térmica de ponta que seu laboratório precisa para dominar essas complexas transições de fase.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades únicas de destilação e metalurgia.

Pronto para otimizar seu processo de recuperação de magnésio? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como a eficiência de produção dos fornos a vácuo se compara à dos fornos convencionais? Otimize Seu Processo de Tratamento Térmico

- Quais são os níveis de vácuo típicos para fornos de vácuo médio, alto e ultra-alto? Otimize a Eficiência do Seu Processo

- Como os fornos a vácuo garantem superfícies limpas e brilhantes nos materiais? Alcance Pureza e Precisão no Processamento Térmico

- Qual é o papel de um forno de secagem a vácuo com temperatura constante? Soluções Essenciais para o Processamento de Chapas de Eletrodos

- Quais são os benefícios da brasagem a vácuo em relação à soldagem? Preservar a Integridade do Material e Obter Juntas Limpas

- Qual é o papel central de um forno de fusão a vácuo com resistência no processo de refino a vácuo da liga de magnésio AM60? Dominando a Natureza Volátil do Magnésio

- Quais são as vantagens de usar um forno de tratamento térmico a vácuo? Tratamento de Solução de Precisão para Aço 17-4PH

- Como a brasagem em forno é utilizada nas indústrias eletrônica e de semicondutores? Domine a Junção de Precisão para Componentes de Alta Confiabilidade