Em sua essência, um forno a vácuo cria uma superfície limpa alterando fundamentalmente o ambiente de processamento para remover os próprios elementos que causam contaminação. Ao evacuar a câmara de gases reativos como oxigênio e moléculas contendo carbono, ele impede que reações químicas como a oxidação ocorram em altas temperaturas. Isso garante que o material mantenha seu brilho inerente e pureza química durante todo o ciclo de aquecimento.

Um vácuo não é meramente uma ferramenta para alcançar um acabamento brilhante; é um pré-requisito para o controle do processo. Ele elimina reações químicas indesejadas em temperaturas elevadas, protegendo tanto a integridade da superfície quanto as propriedades metalúrgicas subjacentes do material que está sendo tratado.

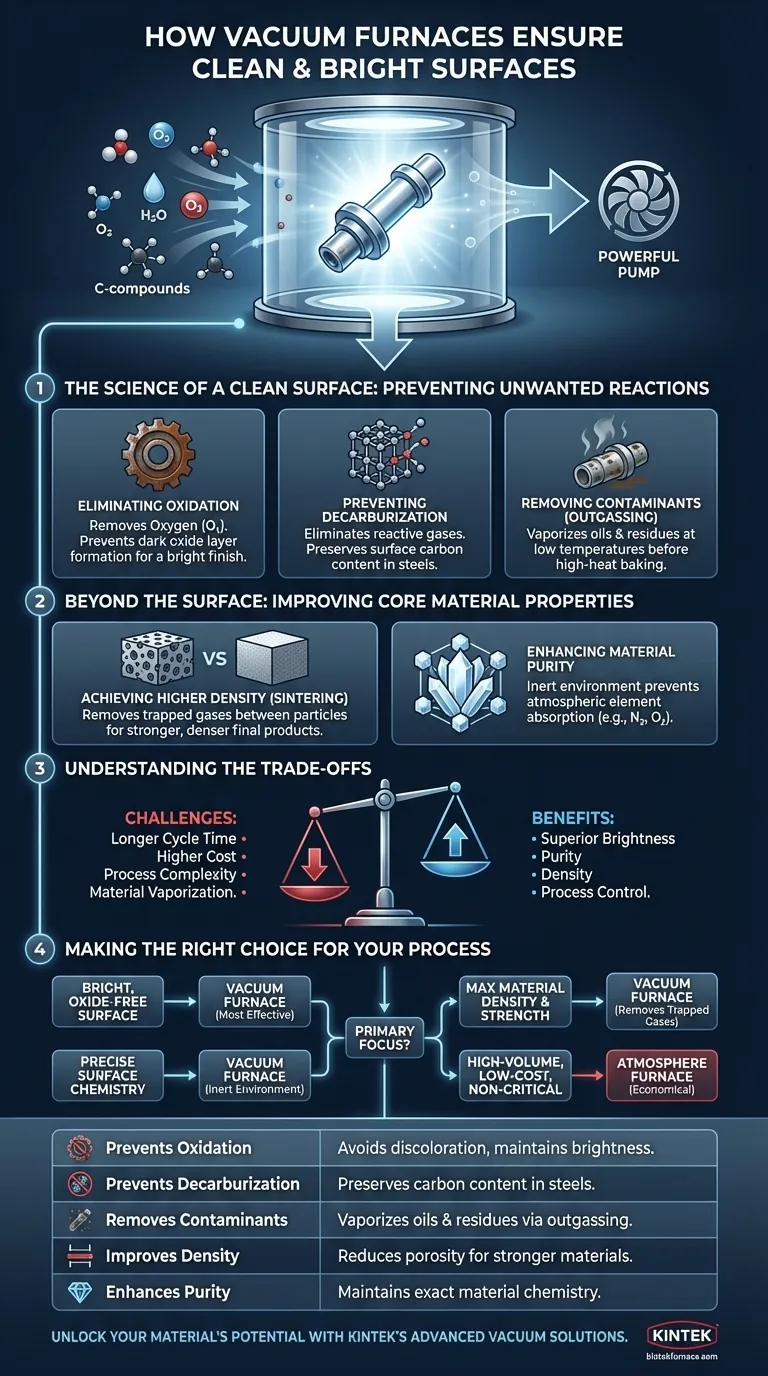

A Ciência de uma Superfície Limpa: Prevenindo Reações Indesejadas

Para entender por que o vácuo é tão eficaz, devemos primeiro reconhecer que uma atmosfera padrão é quimicamente reativa, especialmente quando aquecida. Um forno a vácuo funciona removendo esses elementos reativos.

Eliminando a Oxidação

A causa mais comum de descoloração em metais é a oxidação—a formação de uma fina, frequentemente escura, camada de óxido metálico quando o material reage com o oxigênio.

Em um forno tradicional, o ar ambiente fornece um suprimento abundante de oxigênio. Um forno a vácuo bombeia esse oxigênio para fora, reduzindo a pressão a um ponto onde há muito poucas moléculas de oxigênio presentes para criar uma camada de óxido visível, deixando a superfície da peça brilhante e limpa.

Prevenindo a Descarburação

Para aços de alto carbono, outro risco é a descarburação, onde átomos de carbono migram da superfície do aço. Isso amolece o material e degrada sua resistência ao desgaste.

Essa reação é frequentemente impulsionada por quantidades mínimas de oxigênio ou vapor d'água na atmosfera. Ao criar um vácuo de alta pureza, esses gases reativos são eliminados, preservando o teor exato de carbono da superfície do material.

Removendo Contaminantes da Superfície

O ambiente de vácuo também limpa ativamente as peças através de um processo conhecido como desgaseificação.

À medida que o forno começa a aquecer sob vácuo, resíduos voláteis na superfície do material — como óleos, lubrificantes ou outros contaminantes de etapas de fabricação anteriores — vaporizam e são bombeados para fora. Isso acontece em baixas temperaturas, muito antes que possam assar ou reagir com a peça durante o ciclo de alta temperatura.

Além da Superfície: Melhorando as Propriedades Essenciais do Material

Os benefícios de um ambiente de vácuo se estendem profundamente ao próprio material, permitindo a criação de componentes com propriedades mecânicas e estruturais superiores.

Alcançando Maior Densidade

Em processos como a sinterização, onde materiais em pó são fundidos em uma massa sólida, os gases aprisionados são uma causa primária de porosidade. A porosidade enfraquece a peça final.

Um vácuo remove os gases atmosféricos entre as partículas de pó antes que sejam aquecidas. Isso permite que as partículas se liguem mais completamente, resultando em um produto final mais denso e forte, com densidade próxima da teórica, o que é crítico para cerâmicas avançadas e metais em pó.

Aprimorando a Pureza do Material

Para indústrias como aeroespacial, médica e eletrônica, a pureza do material é inegociável. Mesmo impurezas minúsculas podem levar à falha do componente.

Um forno a vácuo fornece um ambiente inerte que impede que elementos atmosféricos como oxigênio e nitrogênio sejam absorvidos pelo material. Isso garante que a peça acabada mantenha a química exata e de alta pureza especificada por seu projeto.

Compreendendo as Desvantagens

Embora potente, um forno a vácuo não é a solução universal para todos os processamentos térmicos. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Tempo de Ciclo e Custo

Alcançar um vácuo profundo exige tempo para que as bombas evacuem a câmara, tornando os tempos de ciclo mais longos do que em um forno de atmosfera convencional. O equipamento também é mais complexo e acarreta um custo inicial e de manutenção mais alto.

Complexidade do Processo

Operar um forno a vácuo requer um nível mais alto de controle técnico. Fatores como a taxa de evacuação, o nível de vácuo e a taxa de vazamento devem ser cuidadosamente gerenciados para garantir resultados repetíveis e de alta qualidade. A operação inadequada pode levar a resultados abaixo do ideal.

Comportamento Específico do Material

Nem todos os materiais reagem ao vácuo da mesma maneira. Certos elementos de liga com alta pressão de vapor podem "desgaseificar" do material base em altas temperaturas, alterando ligeiramente a composição da liga. Esse fenômeno, conhecido como "vaporização", deve ser levado em consideração nos parâmetros do processo.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos específicos do seu material e aplicação final.

- Se o seu foco principal é um acabamento de superfície brilhante e livre de óxidos: Um forno a vácuo é o método mais eficaz, pois remove diretamente o oxigênio que causa a descoloração.

- Se o seu foco principal é manter a química precisa da superfície: Um vácuo fornece um ambiente inerte essencial para prevenir a descarburação em aços ou a contaminação em metais reativos.

- Se o seu foco principal é maximizar a densidade e a resistência do material: Para processos como a sinterização de cerâmicas ou a brasagem de conjuntos complexos, um vácuo é crítico para remover gases aprisionados e garantir resultados livres de vazios.

- Se o seu foco principal é o tratamento térmico de alto volume e baixo custo de peças não críticas: Um forno de atmosfera tradicional pode oferecer uma solução mais econômica e de maior rendimento.

Em última análise, um forno a vácuo transforma a atmosfera de processamento de um potencial contaminante em uma ferramenta estratégica para a perfeição do material.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Previne a Oxidação | Remove o oxigênio para evitar descoloração e manter o brilho da superfície. |

| Previne a Descarburação | Elimina gases reativos para preservar o teor de carbono em aços. |

| Remove Contaminantes | Usa desgaseificação para vaporizar e bombear óleos e resíduos. |

| Melhora a Densidade | Reduz a porosidade na sinterização para materiais mais fortes e densos. |

| Aumenta a Pureza | Fornece ambiente inerte para manter a química exata do material. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos a vácuo da KINTEK. Aproveitando P&D excepcional e fabricação própria, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, proporcionando superfícies limpas e brilhantes e propriedades de material superiores para indústrias como aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento térmico e alcançar a perfeição do material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento