Nas indústrias eletrônica e de semicondutores, a brasagem em forno é um processo térmico de alta precisão usado para criar juntas fortes e hermeticamente seladas para componentes sensíveis. É essencial para unir materiais com diferentes propriedades térmicas, como cerâmicas e metais, em um ambiente altamente controlado para prevenir contaminação e garantir confiabilidade.

O valor central da brasagem em forno na eletrônica não é apenas unir peças, mas fabricar componentes de alta pureza e estruturalmente sólidos. A atmosfera controlada do forno é crítica para proteger materiais sensíveis contra oxidação e contaminação, o que é inegociável para o desempenho do semicondutor.

O Desafio Central: Unir e Proteger Componentes Sensíveis

A eletrônica moderna depende da combinação de materiais díspares para gerenciar calor, conduzir eletricidade e fornecer isolamento. A brasagem em forno é a solução para criar essas montagens complexas com alta confiabilidade.

Gerenciando a Expansão Térmica

Muitos pacotes eletrônicos exigem a união de um substrato cerâmico (um isolante) a uma carcaça metálica ou condutor. Esses materiais se expandem e contraem em taxas diferentes quando aquecidos.

A brasagem em forno se destaca aqui ao usar um metal de enchimento e um ciclo de aquecimento e resfriamento precisamente controlado. Este processo minimiza o estresse térmico, prevenindo rachaduras e garantindo uma ligação durável e de longa duração.

Criando Selos Herméticos

Componentes eletrônicos e semicondutores sensíveis devem ser protegidos contra umidade, oxigênio e outros contaminantes ambientais.

A brasagem em forno é usada para criar selos herméticos para embalagens eletrônicas e sensores. Este processo garante que os microeletrônicos internos sejam completamente isolados, o que é vital para seu desempenho e longevidade.

Principais Processos de Forno em Eletrônicos e Semicondutores

Diferentes técnicas de forno são aplicadas para atingir metas de fabricação específicas, desde a construção de componentes até a ligação de wafers inteiros.

Sinterização e Ligação por Difusão

Sinterização é um processo que usa calor para fundir materiais em pó, formando um componente sólido e de alta densidade, como um substrato cerâmico.

Ligação por difusão, frequentemente realizada em um forno, une materiais aplicando calor e pressão, fazendo com que os átomos migrem através da interface da junta. Ambos os processos são fundamentais para a criação de componentes eletrônicos de alto desempenho.

Ligação de Wafer

Na fabricação de semicondutores, a ligação de wafer envolve a união de dois ou mais wafers semicondutores.

Fornos de prensa a quente especializados aplicam calor e pressão uniformes em vácuo para criar uma ligação perfeita e sem vazios entre os wafers, um passo crítico na produção de dispositivos microeletrônicos avançados.

Recozimento de Wafers de Silício

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material para melhorar suas propriedades elétricas e aliviar tensões internas.

Fornos a vácuo são usados para recozer wafers de silício em um ambiente livre de contaminação. Isso garante que a estrutura cristalina seja otimizada para desempenho sem introduzir impurezas.

O Papel Crítico de uma Atmosfera Controlada

Tanto para eletrônicos quanto para semicondutores, o ambiente dentro do forno é tão importante quanto a temperatura. A menor contaminação pode levar à falha do componente.

Por que um Vácuo é Essencial

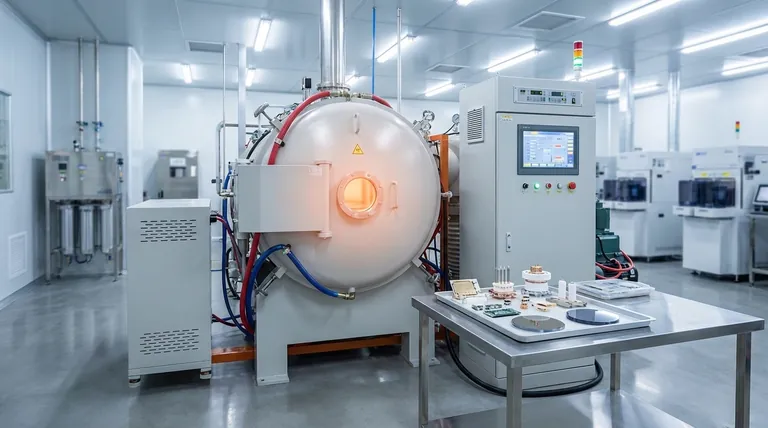

A maioria das brasagens eletrônicas e de semicondutores de ponta ocorre em um forno a vácuo.

Um ambiente a vácuo remove oxigênio e outros gases reativos. Isso previne a oxidação e a contaminação dos componentes e do metal de enchimento de brasagem, o que é absolutamente crítico para manter a pureza e a integridade elétrica dos materiais semicondutores.

Garantindo a Integridade da Junta

A atmosfera limpa e controlada garante que a liga de brasagem flua livremente e se ligue completamente aos materiais base. Isso resulta em juntas fortes, confiáveis e livres de oxidação, essenciais para a segurança e o desempenho do produto final.

Compreendendo as Compensações

Embora poderosa, a brasagem em forno é um processo especializado com considerações específicas que a tornam adequada para aplicações de alto valor.

Alto Investimento Inicial

Fornos industriais, especialmente modelos de alto vácuo ou prensa a quente, representam uma despesa de capital significativa. Esse custo é justificado pela alta qualidade e confiabilidade exigidas pelas indústrias eletrônica e aeroespacial.

Complexidade do Processo

A brasagem em forno não é uma operação simples. Requer controle preciso sobre perfis de temperatura, taxas de aquecimento e resfriamento, níveis de vácuo e seleção de materiais para obter resultados repetíveis e de alta qualidade.

Limitações de Processamento em Lote

Ao contrário da soldagem contínua, a brasagem em forno é tipicamente um processo em lote. As peças devem ser carregadas no forno, o ciclo deve ser executado e, em seguida, as peças devem esfriar antes de serem descarregadas. Isso pode afetar o rendimento geral da produção para fabricação de altíssimo volume.

Combinando o Processo com a Aplicação

Sua escolha de técnica de processamento térmico deve estar diretamente ligada aos requisitos específicos do seu componente.

- Se seu foco principal é criar pacotes eletrônicos robustos: A brasagem em forno é o método superior para criar selos fortes e herméticos entre isoladores cerâmicos e condutores metálicos.

- Se seu foco principal é a fabricação de wafers semicondutores: Um forno a vácuo ou prensa a quente é inegociável para etapas críticas como ligação, sinterização e recozimento para prevenir qualquer forma de contaminação.

- Se seu foco principal é unir componentes com propriedades térmicas incompatíveis: Os ciclos controlados de aquecimento e resfriamento da brasagem em forno são essenciais para minimizar o estresse e criar uma junta confiável e resistente a falhas.

Em última análise, dominar o processamento térmico controlado é fundamental para fabricar a eletrônica confiável e de alto desempenho que alimenta nosso mundo.

Tabela Resumo:

| Aplicação | Benefício Chave | Tipo de Forno Ideal |

|---|---|---|

| Selagem Hermética | Protege componentes contra umidade/oxigênio | Forno a Vácuo |

| Junção Cerâmica-Metal | Gerencia incompatibilidade de expansão térmica | Forno com Atmosfera Controlada |

| Ligação e Recozimento de Wafer | Garante pureza e integridade elétrica | Forno de Prensa a Quente/Vácuo |

Precisa criar juntas confiáveis e de alta pureza para seus componentes eletrônicos ou semicondutores?

Na KINTEK, entendemos a necessidade crítica de processamento térmico livre de contaminação. Nossa equipe especializada de P&D e fabricação oferece soluções de forno personalizadas — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — para atender aos seus requisitos exclusivos de selagem hermética, ligação de wafer e brasagem de precisão.

Deixe-nos ajudá-lo a alcançar desempenho e longevidade superiores dos componentes. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?