A função principal de um forno de sinterização a vácuo é fornecer um ambiente de alta temperatura estritamente controlado que permite a densificação do metal duro sem degradação química. Ao aquecer o material sob vácuo, o forno impulsiona a transição de um pó compactado para um componente sólido e de alta resistência, ao mesmo tempo que previne a oxidação e utiliza a condução e radiação de calor para garantir a uniformidade estrutural.

Insight Central O forno de sinterização a vácuo atua como um reator térmico e um escudo protetor. Seu objetivo final é alcançar densidade próxima da teórica no produto final, liquefazendo a fase ligante (cobalto) e removendo impurezas, tudo isso enquanto impede que o material reaja adversamente com o oxigênio ou gases atmosféricos.

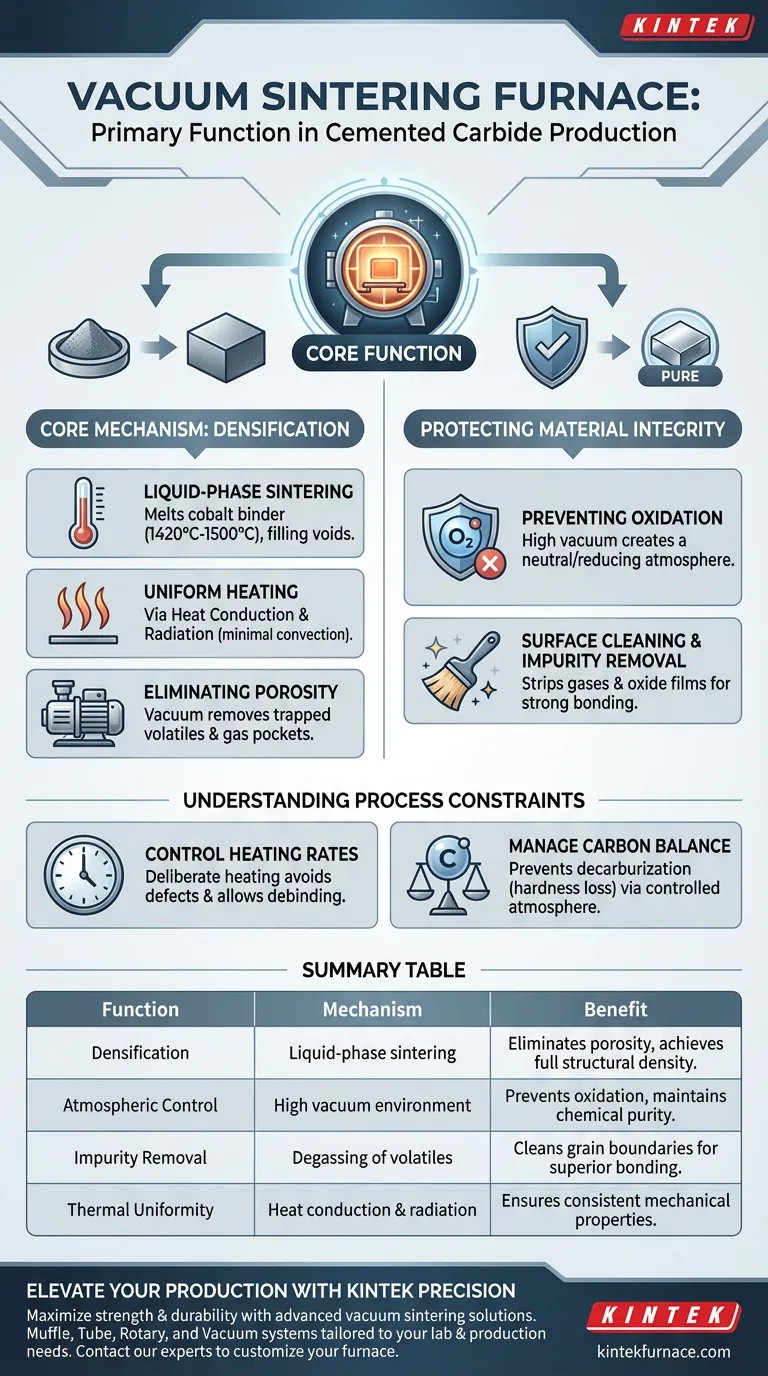

O Mecanismo Central: Densificação

O propósito central do forno é facilitar a transformação física da estrutura do material. Isso é alcançado através de regulação térmica precisa e controle atmosférico.

Alcançando a Sinterização em Fase Líquida

O forno eleva as temperaturas a níveis críticos (tipicamente entre 1420°C e 1500°C), fazendo com que a fase ligante de cobalto derreta. Essa fase líquida molha os grãos de carboneto de tungstênio, preenchendo os vazios entre as partículas através da ação capilar para criar uma massa sólida e não porosa.

Utilizando Modos de Transferência de Calor

Para garantir que o material aqueça uniformemente, o forno depende da condução e radiação de calor, com convecção mínima devido ao ambiente de vácuo. Este perfil de aquecimento controlado é essencial para manter propriedades uniformes em toda a peça de metal duro.

Eliminando a Porosidade

O ambiente de vácuo desempenha um papel ativo na densificação, diminuindo o ponto de ebulição de voláteis retidos. A baixa pressão ajuda a remover bolsões de gás do compactado em pó, garantindo que a liga final atinja um nível de densificação próximo ao seu limite teórico.

Protegendo a Integridade do Material

Além do aquecimento simples, o forno a vácuo serve a uma função química crítica. Ele preserva a pureza do metal duro, que está diretamente ligada ao seu desempenho mecânico.

Prevenindo a Oxidação

Altas temperaturas geralmente aceleram a oxidação, que degrada o metal duro. O forno cria uma atmosfera neutra ou redutora (alto vácuo) que impede que o oxigênio reaja com o carboneto de tungstênio ou o cobalto, garantindo que o material retenha sua composição química projetada.

Limpeza de Superfície e Remoção de Impurezas

O ambiente de vácuo remove efetivamente gases adsorvidos e filmes de óxido da superfície das partículas de pó. Superfícies de partículas limpas são um pré-requisito para uma forte ligação nas fronteiras de grão, o que dita a resistência e tenacidade finais da ferramenta.

Compreendendo as Restrições do Processo

Embora a sinterização a vácuo seja eficaz, ela requer um gerenciamento cuidadoso de compromissos físicos e químicos para evitar defeitos.

Controlando as Taxas de Aquecimento

A aplicação de calor deve ser deliberada; uma taxa de aquecimento muito lenta (por exemplo, 0,2 °C/min) é frequentemente necessária durante as fases iniciais para remover suavemente os ligantes residuais. O aquecimento rápido na fase errada pode levar a defeitos estruturais ou desaglomeração incompleta.

Gerenciando o Balanço de Carbono

Embora o vácuo previna a oxidação, o ambiente também deve prevenir a descarburação (perda de carbono). Se a atmosfera não for perfeitamente controlada — às vezes utilizando ambientes de contenção específicos como grafite — a fase de carboneto de tungstênio pode se degradar, arruinando a dureza do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno de sinterização a vácuo, alinhe seus parâmetros de processo com seus alvos de qualidade específicos.

- Se o seu foco principal é a resistência mecânica: Priorize um processo que garanta fronteiras de grão limpas mantendo um alto vácuo para remover todos os filmes de óxido antes que a fase líquida comece.

- Se o seu foco principal é a densificação completa: Certifique-se de que o forno possa atingir e manter a temperatura ideal (aproximadamente 1450°C) para permitir o fluxo adequado da fase líquida de cobalto em todas as lacunas de partículas.

Ao controlar estritamente o perfil de vácuo e temperatura, você garante que o metal duro atenda às rigorosas especificações de projeto exigidas para aplicações industriais de alto desempenho.

Tabela Resumo:

| Função | Mecanismo | Benefício para Metal Duro |

|---|---|---|

| Densificação | Sinterização em fase líquida (1420°C - 1500°C) | Elimina porosidade e atinge densidade estrutural completa. |

| Controle Atmosférico | Ambiente de alto vácuo | Previne a oxidação e mantém a pureza química da liga. |

| Remoção de Impurezas | Desgaseificação de voláteis | Limpa as fronteiras de grão para uma força de ligação superior. |

| Uniformidade Térmica | Condução e radiação de calor | Garante propriedades mecânicas consistentes em toda a peça. |

Eleve Sua Produção de Carboneto com KINTEK Precision

Maximize a resistência e durabilidade de seus componentes industriais com as soluções avançadas de sinterização a vácuo da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de sinterização de Muffle, Tubo, Rotativo e a Vácuo de alto desempenho, adaptados aos seus requisitos específicos de material. Se você precisa de densificação próxima da teórica ou controle atmosférico preciso, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e produção.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que avanços foram feitos na eficiência energética e impacto ambiental dos fornos a vácuo? Descubra o Tratamento Térmico Mais Limpo e Eficiente

- Quais são os materiais de isolamento comuns usados em fornos a vácuo? Otimize o Controle de Calor para o Seu Laboratório

- Quais são alguns usos industriais comuns dos fornos a vácuo? Aprimore a Qualidade e o Desempenho do Material

- Qual é o papel central de um forno de fusão a vácuo no processo de recuperação de magnésio elementar da escória? | Alcançar Recuperação de Metal de Alta Pureza

- Que melhorias nas propriedades mecânicas podem ser alcançadas usando um forno a vácuo? Aumente a Resistência, Tenacidade e Vida à Fadiga

- Como um forno de alta temperatura a vácuo facilita o estudo da difusão de elementos? Guia de Controle Térmico Preciso

- Quais são as vantagens de usar o processamento a vácuo para compósitos de Co3O4@CNT? Preservar a Arquitetura 3D Hoje

- Como os fornos de sinterização a vácuo se comparam aos fornos tradicionais? Desvende Qualidade e Controle Superior de Materiais