Em sua essência, os fornos de sinterização a vácuo superam os fornos tradicionais ao mudar fundamentalmente o ambiente em que um material é aquecido. Em vez de aquecer ao ar livre, eles criam um vácuo para remover oxigênio e outros contaminantes, o que previne a oxidação, aumenta a pureza do material e permite um controle superior sobre as propriedades mecânicas do produto final.

A escolha entre um forno a vácuo e um tradicional não se resume apenas a aplicar calor. Trata-se de decidir quanto controle você precisa sobre o ambiente do material. Os fornos a vácuo oferecem o nível máximo de controle, resultando em qualidade de material e precisão de processo incomparáveis.

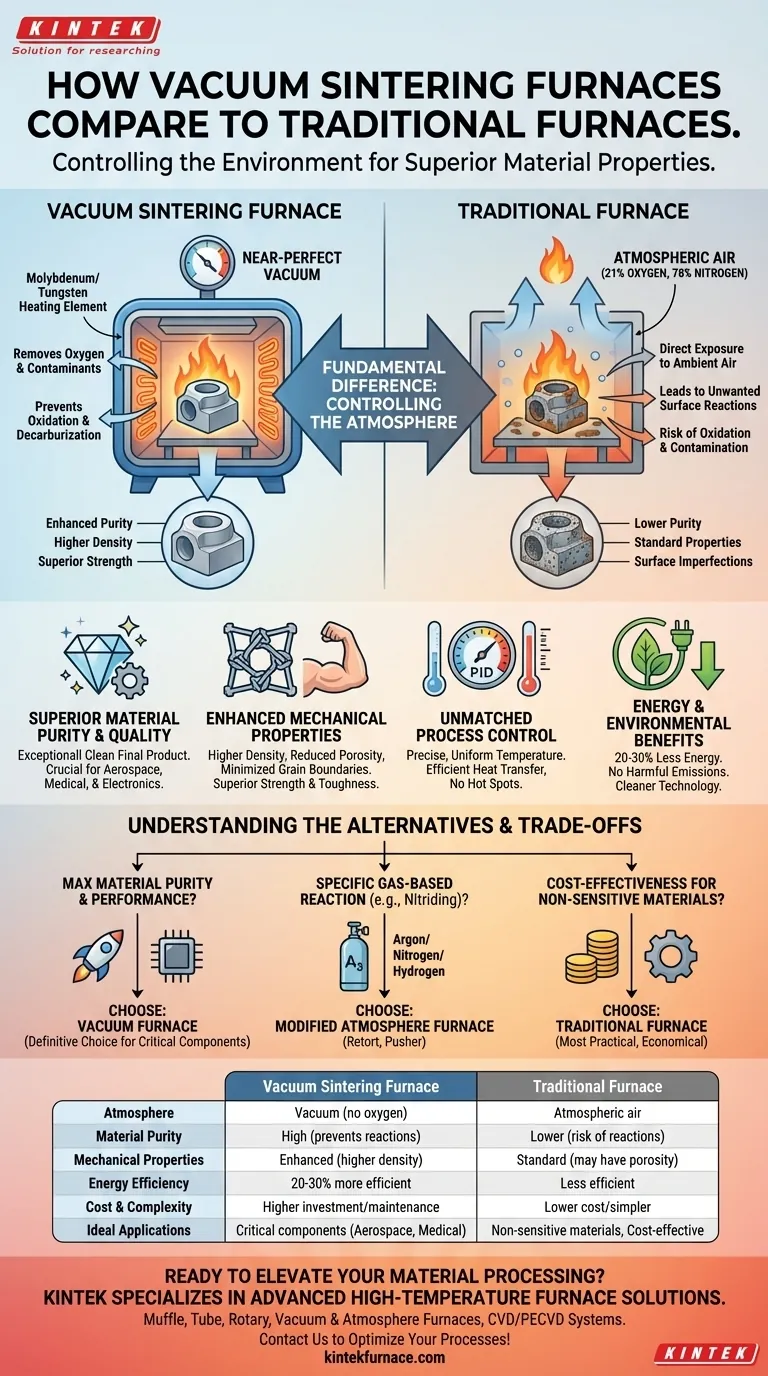

A Diferença Fundamental: Controlando a Atmosfera

A principal distinção entre esses tipos de fornos reside em como eles gerenciam a atmosfera ao redor do material durante o ciclo de aquecimento. Este único fator dita a qualidade, pureza e as propriedades da peça acabada.

Como Funciona um Forno Tradicional

Um forno tradicional opera à pressão atmosférica. Os materiais são aquecidos na presença de ar ambiente, que consiste em aproximadamente 21% de oxigênio, 78% de nitrogênio e outros gases residuais. Essa exposição direta pode levar a reações químicas indesejadas na superfície do material.

Como Funciona um Forno a Vácuo

Um forno a vácuo primeiro sela o material em uma câmara e, em seguida, usa um sistema de bombas para remover o ar e criar um vácuo. Somente depois que este ambiente quase perfeito é alcançado, os elementos de aquecimento — frequentemente feitos de molibdênio ou tungstênio — elevam a temperatura. Este processo elimina efetivamente a possibilidade de contaminação por gases atmosféricos.

O Impacto: Eliminando Reações Indesejadas

Ao remover o oxigênio, um forno a vácuo previne a oxidação, uma reação que pode comprometer a integridade superficial e a resistência de um material. Também impede a descarburação (a perda de teor de carbono no aço), garantindo que o material retenha sua dureza e durabilidade pretendidas.

Principais Vantagens da Sinterização a Vácuo

Operar em vácuo desbloqueia vários benefícios significativos que são difíceis ou impossíveis de alcançar com o aquecimento atmosférico tradicional.

Pureza e Qualidade Superior do Material

Sem oxigênio, umidade ou outros contaminantes com os quais reagir, o produto final é excepcionalmente limpo. Este alto nível de pureza é inegociável para componentes críticos nas indústrias aeroespacial, médica e de eletrônicos, onde a integridade do material é primordial.

Propriedades Mecânicas Aprimoradas

O ambiente a vácuo promove melhor difusão e ligação entre as partículas do material durante a sinterização. Isso resulta em peças com maior densidade, porosidade reduzida e contornos de grão minimizados, o que se traduz diretamente em força superior, tenacidade e resistência à fadiga.

Controle de Processo Inigualável

Os fornos a vácuo permitem um controle de temperatura extremamente preciso e uniforme, muitas vezes usando sistemas avançados de controle PID (Proporcional-Integral-Derivativo). A ausência de ar permite uma transferência de calor mais eficiente e uniforme, eliminando pontos quentes e garantindo que toda a peça seja tratada de forma consistente.

Benefícios Energéticos e Ambientais

Os fornos a vácuo são inerentemente mais eficientes. Devido à melhor transferência de calor e isolamento dentro da câmara selada, eles podem exigir 20-30% menos energia do que fornos atmosféricos comparáveis. Além disso, eles não produzem emissões nocivas, tornando-os uma tecnologia mais limpa e ecológica.

Compreendendo as Alternativas e Compromissos

Embora os fornos a vácuo ofereçam vantagens claras, eles não são a solução universal. A complexidade e o custo significam que outros tipos de fornos mantêm um papel importante.

Quando Fornos Tradicionais São Suficientes

Para materiais que não são sensíveis à oxidação ou para aplicações em que o acabamento da superfície não é um parâmetro crítico, um forno atmosférico tradicional é frequentemente a solução mais econômica e direta.

O Papel dos Fornos de Atmosfera Modificada

Um forno de atmosfera modificada, como um forno de mufle ou de esteira (pusher), oferece um meio-termo. Em vez de criar um vácuo, ele purga o ar e o substitui por um gás específico e controlado, como argônio, nitrogênio ou hidrogênio. Isso é ideal para processos que exigem uma reação específica baseada em gás (como nitretação) ou simplesmente precisam de um ambiente inerte e não oxidante sem toda a complexidade de um vácuo.

O Fator Custo e Complexidade

Fornos a vácuo são sistemas sofisticados que envolvem bombas de vácuo, vedações herméticas e instrumentação de controle complexa. Isso resulta em um investimento inicial mais alto e requisitos de manutenção mais exigentes em comparação com fornos atmosféricos ou de atmosfera modificada mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de forno correta exige alinhar suas capacidades com seus requisitos específicos de material e objetivos de produção.

- Se seu foco principal é pureza e desempenho máximos do material: Um forno a vácuo é a escolha definitiva para criar componentes com a mais alta densidade, resistência e limpeza possíveis.

- Se seu foco principal é custo-benefício para materiais não sensíveis: Um forno atmosférico tradicional continua sendo a solução mais prática e econômica.

- Se seu foco principal é uma reação específica baseada em gás ou proteção inerte: Um forno de atmosfera modificada fornece o ambiente direcionado de que você precisa sem todos os requisitos de um sistema a vácuo.

Em última análise, escolher o forno certo é sobre selecionar o nível preciso de controle ambiental que seu material exige para atingir o resultado desejado.

Tabela Resumo:

| Aspecto | Forno de Sinterização a Vácuo | Forno Tradicional |

|---|---|---|

| Atmosfera | Vácuo (sem oxigênio/contaminantes) | Ar atmosférico (21% de oxigênio) |

| Pureza do Material | Alta (previne oxidação, descarburação) | Menor (risco de reações superficiais) |

| Propriedades Mecânicas | Aprimoradas (maior densidade, resistência) | Padrão (pode ter porosidade) |

| Eficiência Energética | 20-30% mais eficiente | Menos eficiente |

| Custo e Complexidade | Maior investimento inicial e manutenção | Custo menor e operação mais simples |

| Aplicações Ideais | Aeroespacial, médico, eletrônicos (componentes críticos) | Materiais não sensíveis, processos de melhor custo-benefício |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada — incluindo Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD — com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exatos. Seja na aeroespacial, médica ou eletrônica, nossos fornos de sinterização a vácuo oferecem controle e qualidade incomparáveis. Não se contente com menos — entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade