Os fornos a vácuo modernos representam uma mudança fundamental no tratamento térmico, alcançando ganhos significativos de energia e ambientais através de princípios de design superiores e materiais avançados. Sua eficiência provém do isolamento avançado e do aquecimento elétrico dentro de um ambiente selado, enquanto seu principal benefício ambiental decorre da eliminação da necessidade de atmosferas combustíveis, prevenindo assim a criação de emissões de processo na fonte.

O principal avanço não são apenas componentes melhores, mas uma filosofia diferente. Em vez de queimar combustível de forma ineficiente para criar e manter uma atmosfera, os fornos a vácuo usam eletricidade com precisão em um sistema fechado, eliminando a maior fonte de desperdício de energia e emissões encontradas nos fornos tradicionais.

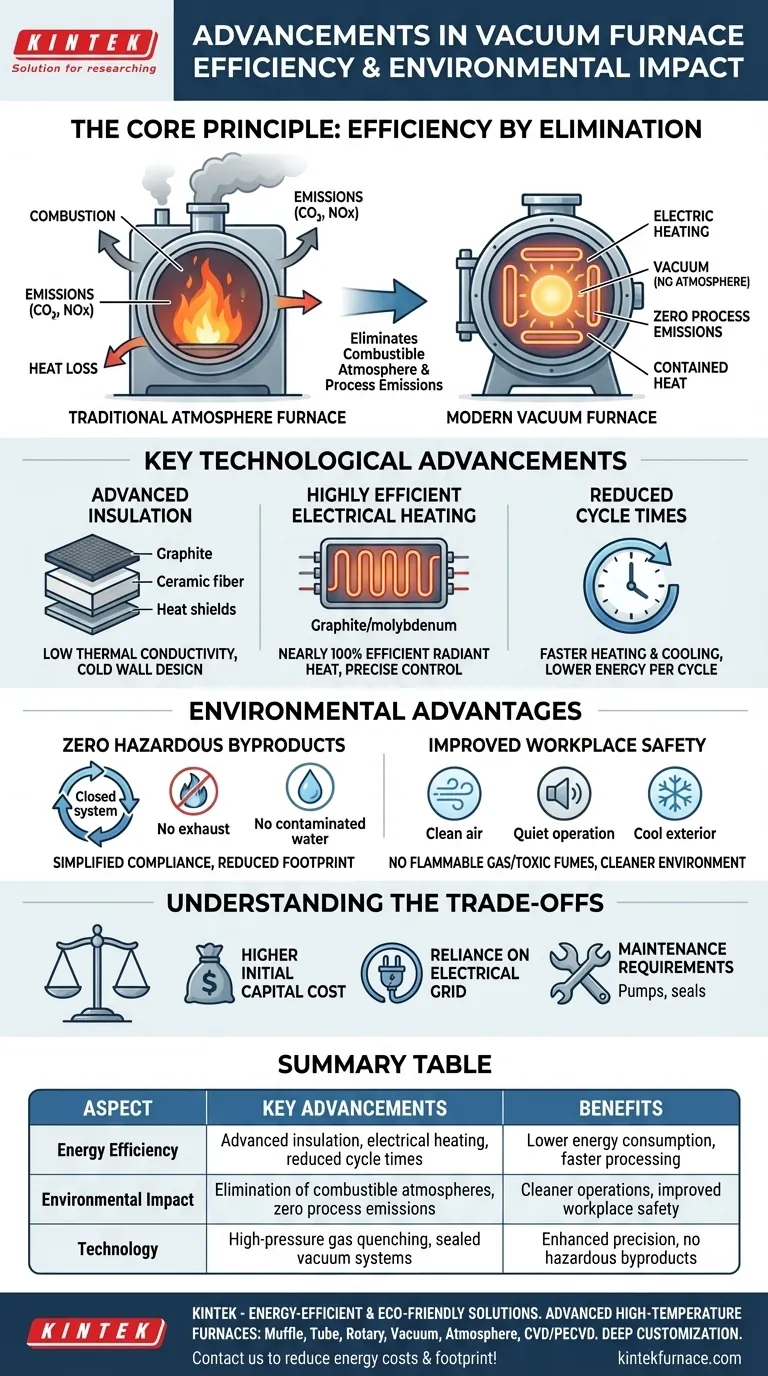

O Princípio Central: Eficiência pela Eliminação

O avanço mais significativo na tecnologia de fornos a vácuo é o que ele remove da equação do tratamento térmico: a atmosfera combustível. Essa única mudança tem benefícios em cascata tanto para o uso de energia quanto para o impacto ambiental.

Sem Atmosfera, Sem Combustão

Em um forno tradicional, uma atmosfera específica (por exemplo, gás endotérmico) é gerada pela queima de gás natural. Este processo é inerentemente ineficiente.

Um forno a vácuo não requer tal processo. O próprio vácuo – a ausência de uma atmosfera – fornece o ambiente inerte perfeito para a maioria das aplicações de tratamento térmico, eliminando o combustível e a energia necessários para gerar e manter uma atmosfera gasosa.

Eliminando Emissões na Fonte

Como não há combustão contínua, um forno a vácuo produz zero emissões de processo.

Isso significa que nenhum dióxido de carbono (CO2), monóxido de carbono (CO) ou óxidos de nitrogênio (NOx) são criados como subproduto do próprio processo de tratamento térmico, tornando-o uma tecnologia fundamentalmente mais limpa.

Prevenindo a Perda de Calor por Convecção

Os fornos de atmosfera devem ser constantemente ventilados para manter a pressão e a pureza do gás, levando grandes quantidades de calor para fora do sistema. Isso representa uma grande e contínua perda de energia.

Um forno a vácuo é um sistema selado e fechado. Toda a energia colocada nos elementos de aquecimento permanece dentro da zona quente, direcionada apenas para a carga de trabalho.

Principais Avanços Tecnológicos

Além do princípio central, melhorias específicas de hardware reduziram drasticamente a energia necessária por ciclo.

Isolamento Avançado da Zona Quente

Os fornos modernos usam pacotes de isolamento multicamadas feitos de placa de grafite de alta pureza, fibra cerâmica ou escudos térmicos metálicos reflexivos.

Esses materiais têm condutividade térmica extremamente baixa, impedindo que o calor escape da zona quente. Isso é complementado por um vaso externo de "parede fria" resfriado a água, que contém toda a energia térmica.

Aquecimento Elétrico Altamente Eficiente

Os fornos a vácuo usam elementos de aquecimento por resistência elétrica, tipicamente feitos de grafite ou molibdênio. Este método é quase 100% eficiente na conversão de energia elétrica em calor radiante dentro da câmara selada.

Este aquecimento direto e radiante é muito mais preciso e menos desperdiçador do que aquecer um grande volume de gás em fluxo, como é feito em um forno de atmosfera.

Tempos de Ciclo Reduzidos

A combinação de isolamento superior e aquecimento eficiente permite que o forno atinja as temperaturas alvo mais rapidamente.

Da mesma forma, os modernos sistemas de têmpera a gás de alta pressão podem resfriar a carga de forma rápida e uniforme. Tempos de aquecimento e resfriamento mais curtos se traduzem diretamente em menor consumo de energia por ciclo.

Compreendendo as Vantagens Ambientais

Os benefícios ambientais da tecnologia a vácuo vão além da simples redução de emissões.

Zero Subprodutos Perigosos

O design em circuito fechado significa que não há liberação de gases de escape ou água de processo contaminada que, de outra forma, exigiria um tratamento secundário caro.

Isso simplifica a conformidade ambiental e reduz a pegada ambiental total da instalação de fabricação.

Melhoria da Segurança e Ambiente de Trabalho

A eliminação de gás natural inflamável e monóxido de carbono tóxico do chão de fábrica cria um ambiente de trabalho significativamente mais seguro e limpo para os operadores.

Os fornos a vácuo funcionam silenciosamente e não irradiam calor excessivo para o espaço de trabalho circundante, melhorando ainda mais as condições ocupacionais.

Compreendendo as Desvantagens

Embora altamente eficientes, os fornos a vácuo apresentam seu próprio conjunto de considerações.

Custo de Capital Inicial Mais Alto

Os fornos a vácuo geralmente têm um preço de compra inicial mais alto em comparação com os fornos de atmosfera convencionais devido à complexidade das bombas de vácuo, câmara e sistemas de controle.

Dependência da Rede Elétrica

A fonte de energia é a eletricidade. Embora o próprio forno seja altamente eficiente, sua pegada de carbono geral está ligada à intensidade de carbono da rede elétrica que fornece a energia.

Requisitos de Manutenção

Manter um sistema de alto vácuo requer conhecimento especializado. Bombas, vedações e instrumentação precisam de serviço regular e especializado para garantir o desempenho ideal e evitar vazamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará se um forno a vácuo é o investimento correto.

- Se seu foco principal é minimizar as emissões operacionais diretas: Um forno a vácuo é a escolha definitiva, pois elimina completamente as emissões de gases de processo como CO2 e NOx.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: A eficiência energética superior e a eliminação de atmosferas consumíveis geralmente resultam em um custo total de propriedade mais baixo, justificando o investimento inicial mais alto.

- Se seu foco principal é o controle de processo e a qualidade da peça: O ambiente de vácuo limpo e inerte evita a oxidação da superfície e a descarburização, produzindo peças mais brilhantes e limpas que muitas vezes não exigem pós-processamento.

Ao repensar fundamentalmente o ambiente de tratamento térmico, os fornos a vácuo modernos oferecem um caminho claro para uma fabricação mais eficiente, limpa e de maior qualidade.

Tabela Resumo:

| Aspecto | Principais Avanços | Benefícios |

|---|---|---|

| Eficiência Energética | Isolamento avançado, aquecimento elétrico, tempos de ciclo reduzidos | Menor consumo de energia, processamento mais rápido |

| Impacto Ambiental | Eliminação de atmosferas combustíveis, zero emissões de processo | Operações mais limpas, segurança no local de trabalho melhorada |

| Tecnologia | Têmpera a gás de alta pressão, sistemas de vácuo selados | Precisão aprimorada, sem subprodutos perigosos |

Pronto para atualizar seu laboratório com soluções de tratamento térmico energeticamente eficientes e ecologicamente corretas? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para saber como nossos fornos a vácuo podem reduzir seus custos de energia e pegada ambiental!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura