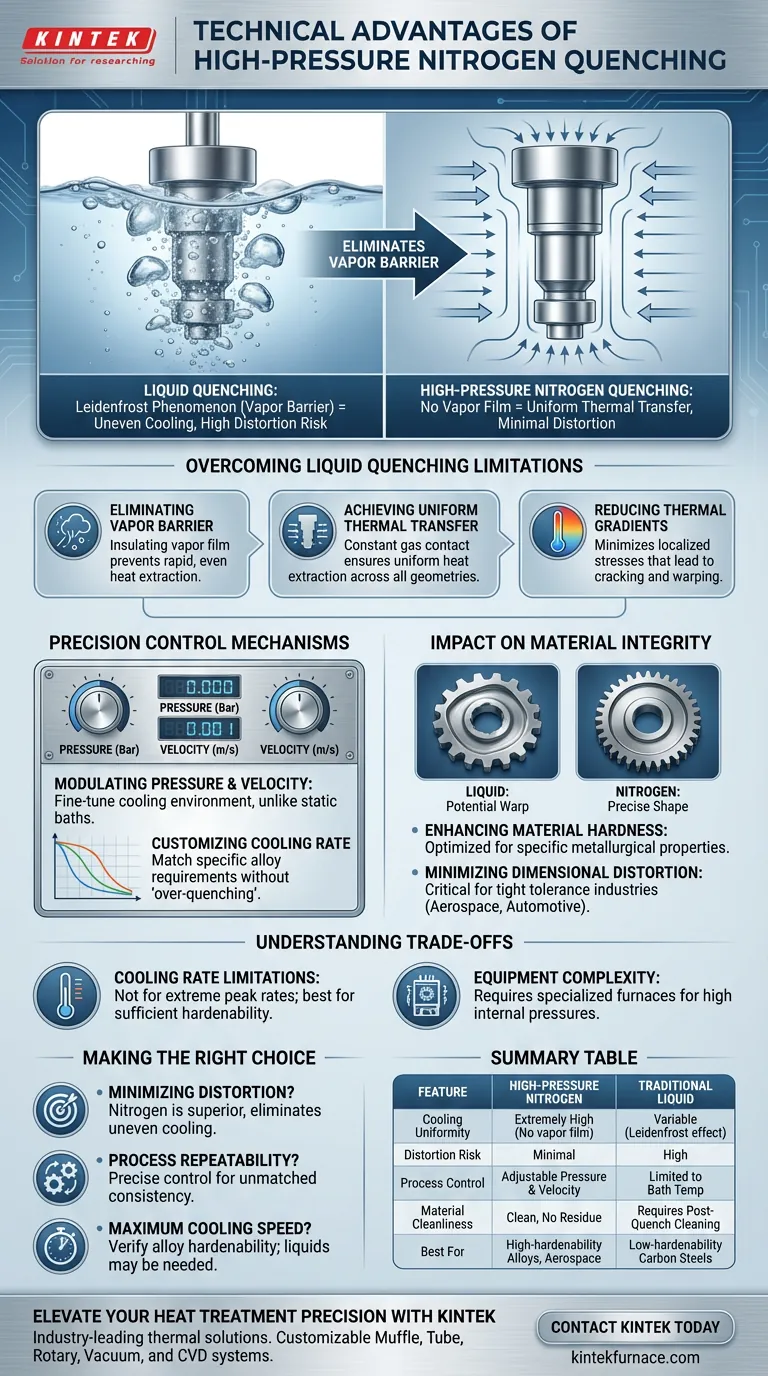

A principal vantagem técnica do resfriamento com nitrogênio de alta pressão é a eliminação do efeito de filme de vapor, resultando em um processo de resfriamento altamente uniforme e previsível. Ao contrário dos meios líquidos, que podem causar resfriamento irregular devido à ebulição, o gás de alta pressão permite um controle preciso das taxas de resfriamento, reduzindo significativamente a distorção do material e mantendo a dureza.

Ao substituir meios líquidos por nitrogênio de alta pressão, você elimina o fenômeno de Leidenfrost — uma barreira de vapor imprevisível que isola o metal. Isso garante uma transferência térmica consistente, permitindo resultados metalúrgicos precisos e minimizando imprecisões dimensionais.

Superando as Limitações do Resfriamento Líquido

Eliminando a Barreira de Vapor

O resfriamento líquido tradicional muitas vezes sofre com o fenômeno de Leidenfrost. Isso ocorre quando um filme de vapor se forma ao redor da amostra quente, isolando-a e impedindo a extração de calor rápida e uniforme.

Alcançando Transferência Térmica Uniforme

O nitrogênio de alta pressão contorna completamente essa "fase de vapor". Como o gás mantém contato constante com a superfície, a extração de calor é uniforme em toda a geometria do componente.

Reduzindo Gradientes Térmicos

A uniformidade do resfriamento a gás minimiza gradientes térmicos localizados. Isso evita as tensões internas que normalmente levam a rachaduras ou empenamentos durante o ciclo de resfriamento.

Mecanismos de Controle de Precisão

Modulando Pressão e Velocidade

Os operadores podem ajustar o ambiente de resfriamento ajustando duas variáveis principais: pressão do gás e velocidade do fluxo. Esse nível de controle raramente é alcançável com banhos líquidos estáticos.

Personalizando a Taxa de Resfriamento

Manipulando essas variáveis, você pode programar a taxa de resfriamento para atender aos requisitos específicos da liga. Isso garante que o material atinja a transformação de fase desejada sem "resfriamento excessivo".

Impacto na Integridade do Material

Aumentando a Dureza do Material

A capacidade de gerenciar com precisão a curva de resfriamento permite otimizar a dureza. O processo pode ser ajustado para atingir propriedades metalúrgicas específicas necessárias para aplicações de alto desempenho.

Minimizando a Distorção Dimensional

Como o resfriamento é uniforme e controlado, o componente final retém sua forma com mais precisão. Essa redução na distorção é crítica para indústrias como aeroespacial e automotiva, onde as tolerâncias dimensionais são rigorosas.

Entendendo as Compensações

Limitações da Taxa de Resfriamento

Embora o nitrogênio de alta pressão seja versátil, ele pode não atingir as taxas de resfriamento de pico extremas de água ou óleos de baixa viscosidade. É mais eficaz para materiais com temperabilidade suficiente.

Complexidade do Equipamento

A implementação do resfriamento a gás de alta pressão requer fornos especializados capazes de suportar altas pressões internas. Isso contrasta com sistemas de contenção mais simples usados para resfriamento com óleo ou água.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o nitrogênio de alta pressão é o meio correto para o seu processo de tratamento térmico, considere seus alvos metalúrgicos específicos:

- Se o seu foco principal é minimizar a distorção: O nitrogênio de alta pressão é a escolha superior, pois elimina o resfriamento irregular causado por filmes de vapor.

- Se o seu foco principal é a repetibilidade do processo: A capacidade de controlar com precisão a pressão e a velocidade do fluxo oferece um nível de consistência que os banhos líquidos não conseguem igualar.

- Se o seu foco principal é a velocidade máxima de resfriamento: Verifique se sua liga específica tem temperabilidade suficiente para ser totalmente transformada pelo resfriamento a gás, pois líquidos ainda podem ser necessários para metais de menor temperabilidade.

O controle preciso sobre o meio de resfriamento é a maneira mais eficaz de garantir resultados de tratamento térmico previsíveis e de alta qualidade.

Tabela Resumo:

| Característica | Resfriamento com Nitrogênio de Alta Pressão | Resfriamento Líquido Tradicional |

|---|---|---|

| Uniformidade de Resfriamento | Extremamente Alta (Sem filme de vapor) | Variável (Efeito Leidenfrost) |

| Risco de Distorção | Mínimo devido a gradientes uniformes | Alto devido a resfriamento irregular |

| Controle de Processo | Pressão e velocidade do gás ajustáveis | Limitado à temperatura do banho |

| Limpeza do Material | Limpo, sem resíduos nas peças | Requer limpeza pós-resfriamento |

| Melhor Para | Ligas de alta temperabilidade e aeroespacial | Aços carbono de baixa temperabilidade |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que barreiras de vapor imprevisíveis comprometam a integridade do seu material. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializados. Nossa linha diversificada de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD é totalmente personalizável para atender aos seus requisitos específicos de resfriamento e pressão.

Se você está minimizando a distorção dimensional para componentes aeroespaciais ou buscando uma repetibilidade superior do processo, nossos fornos de alta temperatura oferecem o controle de que você precisa. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto e descubra como nossa tecnologia avançada de fornos pode otimizar seus resultados metalúrgicos.

Guia Visual

Referências

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico por Difusão de Contorno de Grão (GBD) melhora o desempenho de ímãs de alta qualidade?

- Quais são os componentes principais de um sistema de vácuo em um forno a vácuo? Guia Essencial para Tratamento Térmico Otimizado

- Quais são as especificações principais dos fornos de cementação a vácuo? Otimize o Seu Processo de Tratamento Térmico

- Por que o feltro de grafite está substituindo a placa de grafite no isolamento de fornos a vácuo? Aumente a Eficiência e a Durabilidade

- Qual o papel de um forno de tratamento térmico a vácuo na preparação de matrizes laterais SKD6? Aumentar a longevidade do aço para ferramentas

- Por que um forno de secagem a vácuo de alta temperatura é necessário para carbono duro? Proteja a integridade do seu material

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- Como o forno de sinterização a vácuo opera para sinterizar metais duros e ligas? Obtenha Materiais de Alta Densidade e Puros