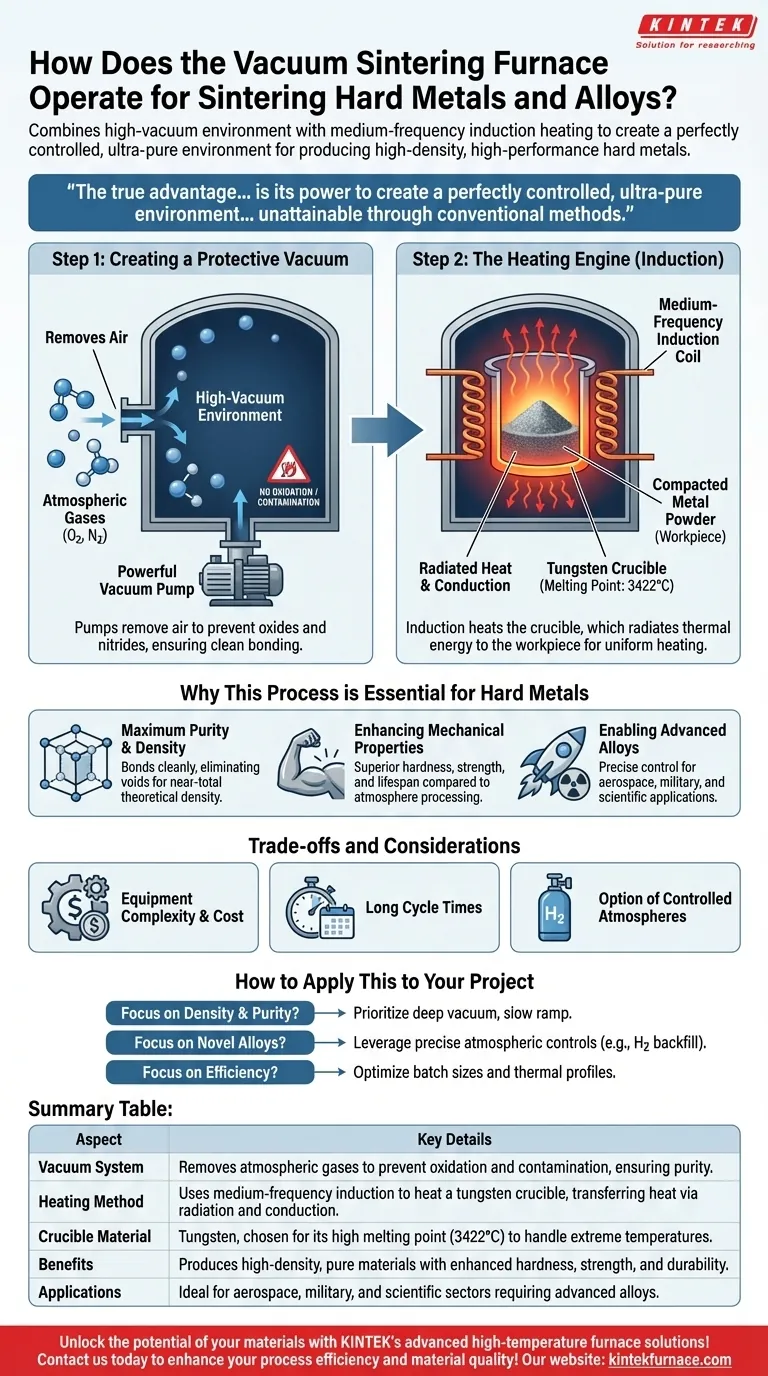

Em sua essência, um forno de sinterização a vácuo opera combinando dois princípios-chave. Ele usa indução de média frequência para aquecer um cadinho especializado dentro de uma câmara selada, e primeiro cria um ambiente de alto vácuo removendo todos os gases atmosféricos. Este calor intenso e indireto é então irradiado para o metal duro em pó, fazendo com que as partículas se liguem, enquanto o vácuo impede a oxidação e a contaminação que, de outra forma, arruinariam o material a temperaturas tão extremas.

A verdadeira vantagem de um forno de sinterização a vácuo não é apenas sua capacidade de gerar alto calor, mas seu poder de criar um ambiente perfeitamente controlado e ultra-puro. Essa combinação é o que permite a produção de metais duros e ligas de alta densidade e alto desempenho com propriedades inatingíveis por métodos convencionais.

Os Dois Pilares da Operação: Ambiente e Calor

A operação do forno pode ser entendida examinando seus dois sistemas fundamentais: o sistema de vácuo que cria o ambiente pristino e o sistema de indução que fornece a energia térmica.

O Primeiro Passo: Criando um Vácuo Protetor

Antes que qualquer aquecimento comece, bombas potentes removem o ar da câmara do forno. Este passo é inegociável para uma sinterização de alta qualidade.

Este processo remove oxigênio, nitrogênio e outros gases reativos. Ao eliminá-los, o forno previne a formação de óxidos e nitretos nas partículas metálicas, o que inibiria a ligação adequada e comprometeria a integridade do material final.

O Motor de Aquecimento: Indução de Média Frequência

Uma vez estabelecido o vácuo, o ciclo de aquecimento começa usando o princípio da indução.

Uma corrente elétrica de alta frequência passa por uma bobina que envolve um cadinho de tungstênio. Isso gera um campo magnético poderoso, induzindo correntes elétricas dentro do próprio cadinho, fazendo com que ele aqueça rapidamente a temperaturas extremamente altas.

A peça de trabalho, tipicamente pó metálico compactado, não é aquecida diretamente pelo campo de indução. Em vez disso, o cadinho incandescente transfere energia térmica para a peça de trabalho através de radiação e condução, garantindo um aquecimento uniforme e controlado.

O Papel do Cadinho de Tungstênio

A escolha de um cadinho de tungstênio é crítica. Como o forno é projetado para sinterizar metais refratários como tungstênio e molibdênio, o cadinho deve ter um ponto de fusão significativamente mais alto do que o material que está sendo processado.

O ponto de fusão excepcionalmente alto do tungstênio (3422°C ou 6192°F) o torna o recipiente ideal para essas aplicações exigentes de alta temperatura.

Por Que Este Processo é Essencial para Metais Duros

O uso de um forno a vácuo não é apenas uma opção para metais duros; muitas vezes é um requisito para alcançar as características de desempenho desejadas usadas em aplicações aeroespaciais, militares e científicas.

Alcançando Máxima Pureza e Densidade

O ambiente a vácuo garante que nenhuma impureza seja introduzida durante o processo. Isso permite que as partículas metálicas se liguem de forma limpa, eliminando vazios internos e resultando em um produto final com densidade teórica quase total.

Melhorando as Propriedades Mecânicas

Uma estrutura metálica densa, pura e livre de óxidos se traduz diretamente em propriedades mecânicas superiores. Os componentes sinterizados finais exibem dureza, resistência e vida útil funcional geral aprimoradas em comparação com materiais processados em atmosfera.

Permitindo a Criação de Ligas Avançadas

Este controle preciso sobre a atmosfera e a temperatura é o que permite a criação de ligas especiais com propriedades únicas. Materiais para reatores nucleares ou componentes aeroespaciais frequentemente dependem do ambiente livre de contaminantes que somente um forno a vácuo pode fornecer.

Compreendendo as Trocas e Considerações

Embora altamente eficaz, a sinterização a vácuo envolve realidades e restrições operacionais específicas que devem ser compreendidas.

Complexidade e Custo do Equipamento

Forno de sinterização a vácuo são equipamentos sofisticados. A necessidade de bombas de vácuo robustas, controladores de potência precisos e componentes resistentes a altas temperaturas os torna um investimento de capital significativo.

Longos Tempos de Ciclo

O processo é inerentemente uma operação em lote, não contínua. Um ciclo completo envolve carregar, evacuar a câmara, aumentar lentamente a temperatura, mantê-la durante a duração da sinterização e, em seguida, resfriar – tudo isso pode levar muitas horas.

A Opção de Atmosferas Controladas

Para certas aplicações, após a criação do vácuo inicial, o forno pode ser preenchido com um gás protetor ou reativo específico, como hidrogênio. Isso cria uma "atmosfera controlada" que pode ajudar a remover ativamente óxidos superficiais e melhorar ainda mais o processo de sinterização para ligas específicas.

Como Aplicar Isso ao Seu Projeto

Os parâmetros operacionais específicos que você escolher dependerão inteiramente do resultado desejado para o seu componente final.

- Se o seu foco principal é alcançar a máxima densidade e pureza do material: Você deve priorizar um vácuo profundo e estável durante todo o ciclo de aquecimento e utilizar uma rampa de temperatura lenta e uniforme.

- Se o seu foco principal é desenvolver ligas novas ou sensíveis: Você deve aproveitar os controles atmosféricos precisos do forno, potencialmente usando um preenchimento com gás inerte ou um gás reativo como hidrogênio para influenciar a química final do material.

- Se o seu foco principal é a eficiência do processo: Você precisa otimizar os tamanhos dos lotes e perfilar cuidadosamente as curvas de aquecimento e resfriamento para minimizar o tempo de ciclo sem introduzir estresse térmico ou comprometer a qualidade final.

Em última análise, dominar a interação entre o nível de vácuo, o perfil de temperatura e a composição atmosférica é a chave para liberar todo o potencial de componentes sinterizados avançados.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Sistema de Vácuo | Remove gases atmosféricos para prevenir oxidação e contaminação, garantindo pureza. |

| Método de Aquecimento | Utiliza indução de média frequência para aquecer um cadinho de tungstênio, transferindo calor por radiação e condução. |

| Material do Cadinho | Tungstênio, escolhido por seu alto ponto de fusão (3422°C) para lidar com temperaturas extremas. |

| Benefícios | Produz materiais de alta densidade e pureza com dureza, resistência e durabilidade aprimoradas. |

| Aplicações | Ideal para os setores aeroespacial, militar e científico que requerem ligas avançadas. |

Desbloqueie o potencial de seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de sinterização a vácuo confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para sinterizar metais duros e ligas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais