O tratamento térmico por Difusão de Contorno de Grão (GBD) altera fundamentalmente a microestrutura de ímãs de alta qualidade, infiltrando elementos de terras raras pesadas da superfície para o interior do material. Operando em temperaturas entre 800°C e 900°C, esses fornos facilitam a criação de uma casca especializada ao redor dos grãos principais do ímã, melhorando significativamente as propriedades magnéticas sem alterar a composição do núcleo.

Ao direcionar a distribuição de dissodímio especificamente para os contornos de grão, em vez do volume inteiro, os fornos GBD aumentam a coercividade enquanto reduzem o consumo de terras raras pesadas em 50-60%. Este processo desacopla os ganhos de desempenho dos custos de material, permitindo a produção escalável de ímãs de alto desempenho.

A Vantagem Microestrutural

Difusão Térmica Precisa

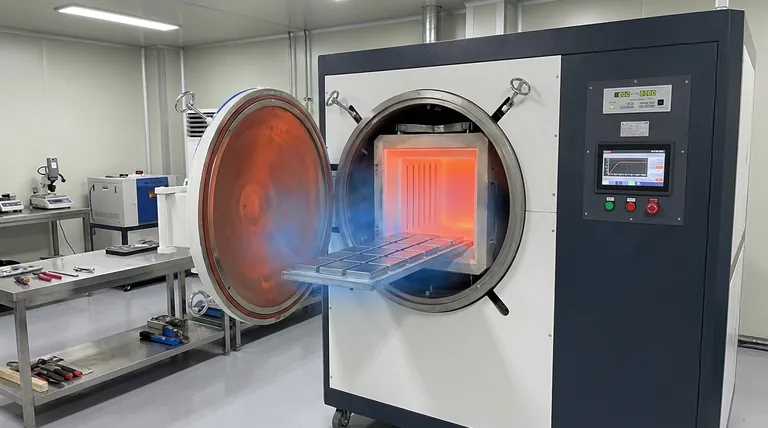

A função principal do forno GBD é gerenciar um ambiente de alta temperatura, especificamente entre 800°C e 900°C.

Nesta faixa de temperatura, os elementos de terras raras pesadas, principalmente o dissodímio, tornam-se móveis. Eles se difundem da superfície do ímã para o interior de sua estrutura.

Formação da Casca de Endurecimento

O processo de difusão não mistura simplesmente os elementos; ele cria uma característica microestrutural específica.

O dissodímio reage para formar uma casca de (Nd,Dy)₂Fe₁₄B que envolve os grãos principais do ímã.

Esta casca atua como uma camada de endurecimento magnético, melhorando drasticamente a coercividade do ímã (sua resistência à desmagnetização).

Implicações Econômicas e de Eficiência

Resolvendo o Problema da Liga em Massa

Métodos tradicionais, conhecidos como liga em massa, exigem a mistura de dissodímio em todo o volume do ímã para atingir alto desempenho.

Isso é ineficiente porque os elementos de terras raras pesadas são estritamente necessários apenas nos contornos de grão para interromper a reversão magnética.

Redução Drástica nos Custos de Material

Os fornos GBD eliminam esse desperdício, colocando o dissodímio exatamente onde ele é necessário.

Os dados de referência indicam que essa abordagem direcionada reduz o consumo de dissodímio em 50% a 60% em comparação com métodos tradicionais.

Isso torna o forno GBD essencial para a produção econômica de ímãs de alta qualidade, pois minimiza o uso de matérias-primas caras.

Compreendendo as Compensações

Sensibilidade do Processo

Embora o GBD ofereça economia de material, ele introduz uma etapa complexa de processamento térmico que exige controle rigoroso.

A janela de temperatura (800°C–900°C) deve ser mantida com precisão para garantir uma difusão uniforme sem degradar as propriedades existentes do ímã.

Dependência da Área de Superfície

Como o processo depende da difusão do exterior, a geometria do ímã importa.

A eficiência da formação da casca de (Nd,Dy)₂Fe₁₄B depende da capacidade do forno de garantir que o dissodímio penetre efetivamente da superfície à profundidade necessária.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o valor de um forno de Difusão de Contorno de Grão, alinhe suas capacidades com seus alvos de produção:

- Se o seu foco principal é a Redução de Custos: Aproveite o GBD para substituir a liga em massa, reduzindo seu consumo de terras raras pesadas em até 60% enquanto mantém as especificações alvo.

- Se o seu foco principal é Alto Desempenho: Utilize o forno para maximizar a coercividade, garantindo a formação consistente da casca de (Nd,Dy)₂Fe₁₄B ao redor de cada grão.

A implementação da tecnologia GBD é o passo decisivo para passar da fabricação padrão para a produção de alta eficiência de componentes magnéticos superiores.

Tabela Resumo:

| Característica | Liga em Massa Tradicional | Difusão de Contorno de Grão (GBD) |

|---|---|---|

| Consumo de HREE | Alto (distribuído por todo o volume) | Baixo (redução de 50-60%) |

| Microestrutura | Liga homogênea | Casca especializada de (Nd,Dy)₂Fe₁₄B |

| Temp. de Operação | Várias | Precisa de 800°C - 900°C |

| Benefício Principal | Processo simples | Alta coercividade a menor custo |

| Eficiência | Intensivo em material | Distribuição direcionada de elementos |

Maximize o Desempenho do Ímã com KINTEK Precision

Pronto para revolucionar sua eficiência de produção? As soluções avançadas de tratamento térmico da KINTEK são projetadas para ajudá-lo a alcançar coercividade magnética superior, reduzindo drasticamente os custos de material.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de fornos a vácuo, CVD e de alta temperatura especializados de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de processamento GBD. Se você busca desempenho máximo ou otimização de custos, nossos sistemas garantem o controle térmico preciso necessário para a formação da casca de (Nd,Dy)₂Fe₁₄B.

Dê o próximo passo na fabricação de ímãs de alta qualidade. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Referências

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um forno de secagem a vácuo de alta temperatura é necessário para carbono duro? Proteja a integridade do seu material

- Por que é necessário pré-assar câmaras de vácuo para 10^-10 mbar? Garanta alta RRR em filmes finos de nióbio

- Como os fornos de vácuo em miniatura garantem a estabilidade da imagem? Engenharia Avançada para Imagens Cerâmicas de Alta Resolução

- Quais são as vantagens e limitações do uso de fornos a vácuo? Desvende o tratamento térmico de precisão

- Como funciona o processo de brasagem a vácuo? Obtenha junções metálicas limpas e fortes sem o uso de fluxo

- Qual o papel de um forno a vácuo no processamento de eletrodos de delta-MnO2? Estabilize e Proteja Seus Materiais Ativos

- Quais são as aplicações da brasagem em forno nas indústrias médica e farmacêutica? Obtenha Juntas Estéreis e de Alta Resistência

- Por que um forno de secagem a vácuo de laboratório é necessário para semi-células de bateria de íons de sódio? Alcance o Desempenho Máximo da Bateria