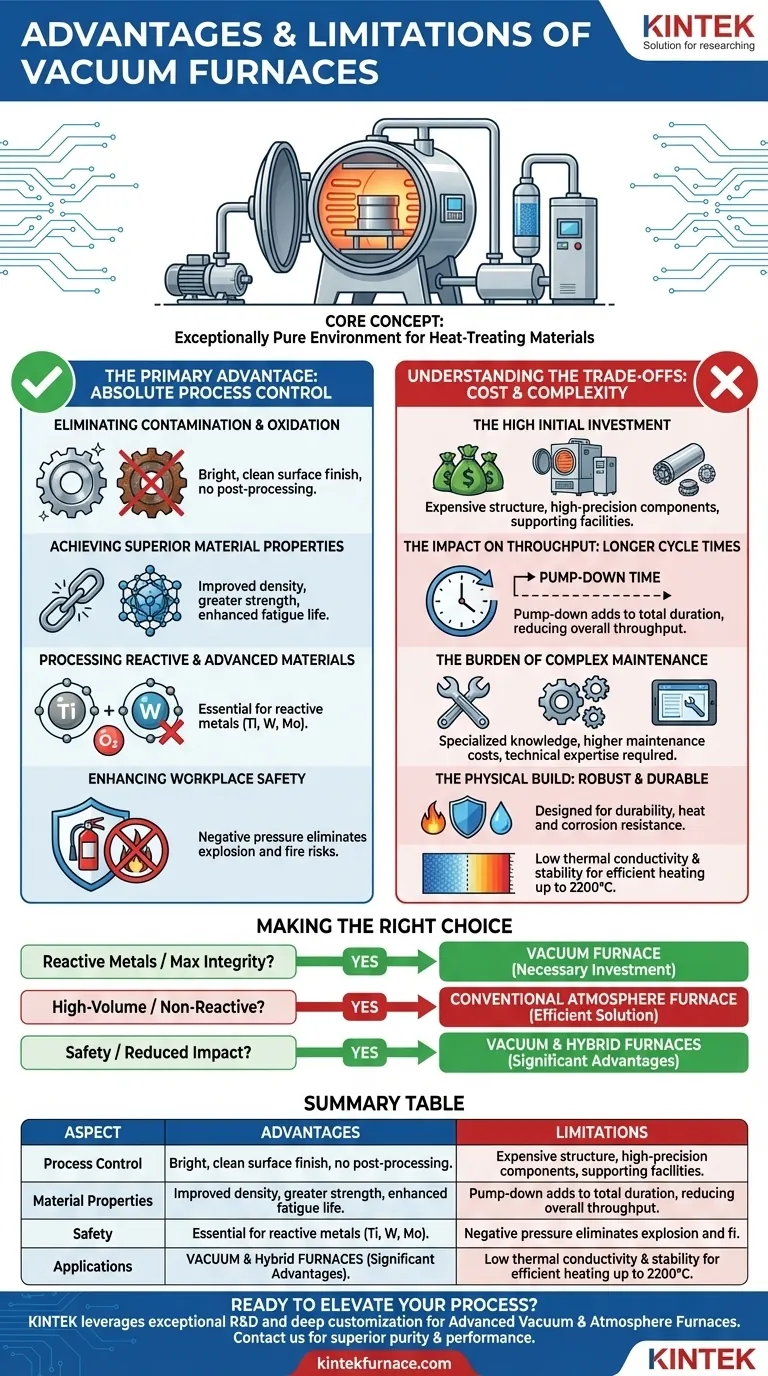

Em sua essência, os fornos a vácuo fornecem um ambiente excepcionalmente puro para o tratamento térmico de materiais. Sua principal vantagem é a capacidade de produzir peças com propriedades superiores e superfícies limpas, prevenindo a oxidação e a contaminação. No entanto, esse alto nível de controle vem com desvantagens significativas, incluindo altos custos de equipamento, ciclos de processamento mais longos e requisitos de manutenção complexos.

A escolha de um método de tratamento térmico é uma decisão de engenharia crítica que equilibra a pureza do processo com o custo operacional. Um forno a vácuo não é uma atualização universal; é uma ferramenta especializada justificada apenas quando as propriedades ou a reatividade do material exigem um ambiente completamente livre de contaminação atmosférica.

A Principal Vantagem: Controle Absoluto do Processo

O benefício definidor de um forno a vácuo é sua capacidade de criar um ambiente quimicamente não reativo. Ao remover o ar e outros gases, ele elimina variáveis que podem comprometer a qualidade do produto final.

Eliminando Contaminação e Oxidação

A remoção de oxigênio e outros gases atmosféricos previne reações na superfície do metal durante o aquecimento. Isso resulta em um acabamento de superfície brilhante e limpo, eliminando a necessidade de etapas de pós-processamento, como limpeza ou decapagem.

Alcançando Propriedades de Material Superiores

O ambiente de vácuo imaculado garante que a integridade do material seja mantida. Isso leva a peças com propriedades aprimoradas e mais consistentes, como maior densidade, maior resistência e vida útil à fadiga aprimorada.

Processamento de Materiais Reativos e Avançados

Para metais reativos como titânio, tungstênio e molibdênio, o vácuo não é apenas benéfico – é essencial. Esses materiais seriam irreversivelmente danificados ao reagir com o oxigênio em altas temperaturas, tornando os fornos a vácuo a única opção viável para seu tratamento térmico.

Aumentando a Segurança no Local de Trabalho

Os fornos a vácuo operam sob pressão negativa, o que elimina inerentemente o risco de explosão presente em vasos pressurizados. O teor extremamente baixo de oxigênio também remove o potencial de incêndio, tornando-os significativamente mais seguros do que muitos fornos de aquecimento convencionais.

Compreendendo as Desvantagens: Custo e Complexidade

A precisão e a pureza de um forno a vácuo têm um preço. Os tomadores de decisão devem pesar esses compromissos operacionais e financeiros significativos em relação aos resultados do processo exigidos.

O Alto Investimento Inicial

Fornos a vácuo são caros. Seu custo é impulsionado por estruturas complexas, pela necessidade de componentes de alta precisão, como bombas e medidores de vácuo, e por requisitos de fabricação rigorosos para vedações. Além disso, eles exigem instalações de suporte, como água de resfriamento dedicada e sistemas de purificação de gás, que aumentam o investimento de capital total.

O Impacto na Produtividade: Tempos de Ciclo Mais Longos

Antes que o ciclo de aquecimento possa começar, o forno deve ser bombeado para o nível de vácuo necessário. Este tempo de bombeamento aumenta a duração total do processo, potencialmente reduzindo a produtividade geral em comparação com os fornos de atmosfera convencionais.

O Peso da Manutenção Complexa

Manter a integridade de um sistema de alto vácuo é uma tarefa especializada. Requer conhecimento profundo de bombas de vácuo, vedações e equipamentos de diagnóstico. Essa complexidade aumenta os custos de manutenção e exige um nível mais alto de expertise técnica da equipe.

A Construção Física: O Que Os Torna Robustos

Além de suas capacidades de processamento, os fornos a vácuo são tipicamente projetados para uma longa vida operacional sob condições exigentes.

Projetados para Durabilidade

Esses fornos são construídos com materiais que oferecem excelente resistência ao calor e à corrosão. Seu design robusto os torna resistentes aos estresses da ciclagem térmica repetida, contribuindo para uma longa vida útil.

Baixa Condutividade Térmica e Estabilidade

Os materiais utilizados em sua construção, particularmente para isolamento, possuem baixa condutividade térmica e excelente estabilidade térmica. Isso garante que a energia seja focada na peça para um aquecimento eficiente e que o próprio forno permaneça quimicamente estável mesmo em temperaturas máximas, que podem atingir até 2200°C em modelos de alto vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelas demandas específicas do seu material e pelos requisitos inegociáveis do produto final.

- Se o seu foco principal é o processamento de metais reativos ou o alcance da máxima integridade do material: Um forno a vácuo é frequentemente a única escolha viável, e o alto custo é um investimento necessário em qualidade.

- Se o seu foco principal é a produção de alto volume de metais não reativos: Os tempos de ciclo mais longos e o alto custo de um forno a vácuo podem ser proibitivos, tornando um forno de atmosfera convencional uma solução mais eficiente.

- Se o seu foco principal é a segurança e o impacto ambiental reduzido: Fornos a vácuo e híbridos oferecem vantagens significativas sobre os sistemas tradicionais de pressão ou de queima direta, justificando sua consideração mesmo para aplicações menos exigentes.

Em última análise, um forno a vácuo é um investimento em precisão, justificado quando a qualidade e as propriedades do produto final não podem ser comprometidas.

Tabela Resumo:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Controle de Processo | Previne oxidação e contaminação; superfícies limpas | Alto investimento inicial e manutenção complexa |

| Propriedades do Material | Melhora a resistência, densidade e vida útil à fadiga | Ciclos de processamento mais longos reduzem a produtividade |

| Segurança | Elimina riscos de explosão e incêndio | Requer expertise técnica especializada |

| Aplicações | Essencial para metais reativos como titânio e tungstênio | Menos adequado para metais não reativos de alto volume |

Pronto para elevar seu processo de tratamento térmico com soluções de forno a vácuo personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, Fornos Mufla, Tubo, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas, entregando pureza, segurança e desempenho superiores para materiais reativos. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar uma integridade de material inigualável!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase