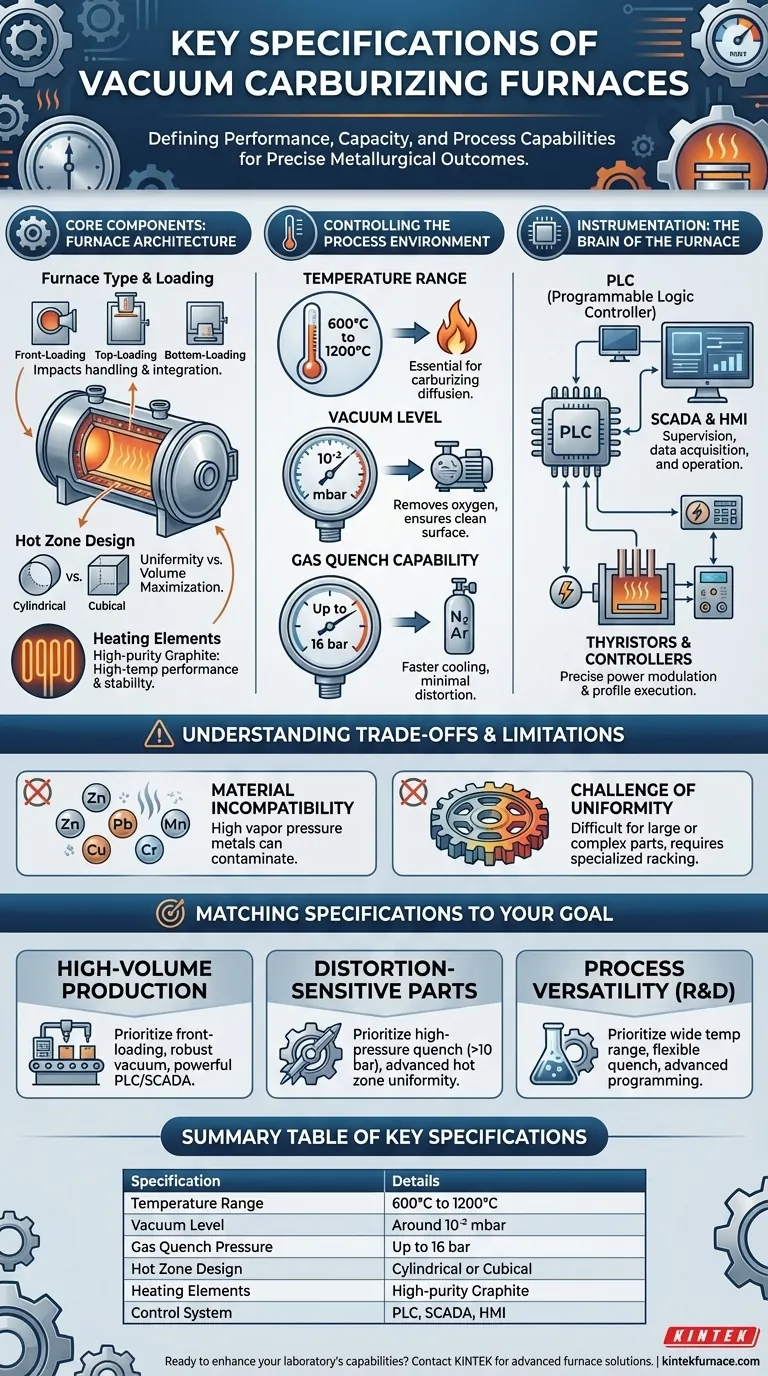

As especificações principais de um forno de cementação a vácuo definem seu desempenho, capacidade e os tipos de materiais que ele pode processar. Estas incluem o tipo de forno e o design da zona quente, a faixa de temperatura (tipicamente até 1200°C), o nível de vácuo (cerca de 10⁻² mbar), o tipo de sistema de vácuo utilizado e a pressão de sua capacidade de têmpera a gás, que pode chegar a até 16 bar.

A escolha de um forno de cementação a vácuo não se resume a encontrar as especificações mais altas, mas sim em combinar um conjunto preciso de controles—desde a bomba de vácuo até a pressão de têmpera—com seu objetivo metalúrgico específico. O forno certo proporciona controle sobre todo o processo de tratamento térmico, garantindo qualidade consistente e distorção mínima das peças.

Componentes Essenciais: Arquitetura do Forno

O design físico do forno determina seu fluxo de trabalho, capacidade e eficiência de aquecimento. Essas escolhas fundamentais afetam cada peça que entra no sistema.

Tipo de Forno e Configuração de Carregamento

Os designs de fornos são tipicamente de "parede fria", onde o vaso externo permanece frio. O estilo de carregamento—frontal, superior ou inferior—é uma especificação primária que afeta o manuseio de materiais, o espaço útil e a integração com linhas de produção automatizadas.

Design da Zona Quente

A zona quente é onde ocorre o aquecimento. É comumente cilíndrica ou cúbica. Zonas cilíndricas geralmente proporcionam melhor uniformidade de temperatura, enquanto zonas cúbicas podem maximizar o volume utilizável para empilhamento ou arranjo de peças.

Elementos de Aquecimento

Elementos de aquecimento de grafite de alta pureza são o padrão para esses fornos. Eles fornecem excelente desempenho em altas temperaturas, altas taxas de aquecimento e estabilidade a longo prazo em um ambiente de vácuo.

Controlando o Ambiente do Processo

Os benefícios exclusivos da cementação a vácuo vêm da manipulação precisa da atmosfera interna, temperatura e ciclo de resfriamento do forno.

Faixa de Temperatura

Uma faixa operacional típica é de 600°C a 1200°C. Essa faixa é essencial para acomodar os vários estágios do tratamento térmico, incluindo as altas temperaturas necessárias para a difusão de carbono na superfície do aço durante a cementação.

Sistema de Vácuo e Nível

O sistema de vácuo, frequentemente uma combinação de bomba rotativa-roots ou uma bomba de difusão, cria um ambiente de baixa pressão de cerca de 10⁻² mbar. Este vácuo não é para a cementação em si, mas para remover contaminantes atmosféricos como oxigênio, garantindo uma superfície perfeitamente limpa para uma camada uniforme e de alta qualidade.

Capacidade de Têmpera a Gás

Em vez de óleo, os fornos a vácuo usam gás inerte de alta pressão (como nitrogênio ou argônio) para resfriar as peças. A pressão de têmpera a gás, que pode ser especificada em até 16 bar, é um parâmetro crítico. Pressões mais altas permitem resfriamentos mais rápidos, possibilitando a têmpera de aços de baixa liga e fornecendo uma intensidade de têmpera ajustável para minimizar a distorção.

Instrumentação: O Cérebro do Forno

Fornos modernos dependem de sistemas de controle sofisticados para garantir que cada ciclo seja preciso e repetível, o que é essencial para atender a padrões rigorosos da indústria, como o CQI 9.

Automação de Processos

O controle é gerenciado por um Controlador Lógico Programável (CLP), frequentemente emparelhado com SCADA para supervisão e aquisição de dados, e uma IHM (Interface Homem-Máquina) para operação. Este conjunto garante a automação do processo, rastreabilidade e consistência.

Controle de Temperatura e Processo

Tiristores fornecem modulação de energia precisa para os elementos de aquecimento, enquanto controladores de temperatura programáveis e gravadores executam e documentam os perfis exatos de aquecimento e resfriamento necessários para o resultado metalúrgico desejado.

Entendendo as Compensações e Limitações

Embora poderosa, a tecnologia de cementação a vácuo não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

Incompatibilidade de Materiais

Fornos a vácuo são inadequados para processar materiais com alta pressão de vapor saturado nas temperaturas de tratamento. Metais como zinco, chumbo, cobre, manganês e cromo podem evaporar, contaminando o forno e alterando as propriedades superficiais da peça.

O Desafio da Uniformidade

Atingir aquecimento e têmpera perfeitamente uniformes pode ser difícil para peças muito grandes ou aquelas com geometrias complexas. Isso geralmente requer um suporte de peças especializado, defletores de forno avançados e bocais de têmpera a gás cuidadosamente projetados para garantir que todas as superfícies sejam tratadas de forma igual.

Combinando as Especificações do Forno com Seu Objetivo

As especificações ideais dependem inteiramente da sua aplicação. Use estas diretrizes para priorizar o que é mais importante para sua operação.

- Se seu foco principal é produção de alto volume: Priorize um design de carregamento frontal para automação mais fácil, um sistema de vácuo robusto para ciclos rápidos de bombeamento e um sistema PLC/SCADA potente para repetibilidade do processo.

- Se seu foco principal são peças sensíveis à distorção (ex: engrenagens aeroespaciais): Uma têmpera a gás de alta pressão (acima de 10 bar) e controles avançados de uniformidade de temperatura dentro da zona quente são suas especificações mais críticas.

- Se seu foco principal é versatilidade de processo para P&D: Procure um forno com uma ampla faixa de temperatura operacional, configurações flexíveis de pressão de têmpera a gás e instrumentação avançada que permita a fácil programação de novos ciclos.

Em última análise, a compreensão dessas especificações permite que você selecione um forno que ofereça não apenas calor, mas resultados metalúrgicos precisos e repetíveis.

Tabela Resumo:

| Especificação | Detalhes |

|---|---|

| Faixa de Temperatura | 600°C a 1200°C |

| Nível de Vácuo | Cerca de 10⁻² mbar |

| Pressão de Têmpera a Gás | Até 16 bar |

| Design da Zona Quente | Cilíndrica ou Cúbica |

| Elementos de Aquecimento | Grafite de Alta Pureza |

| Sistema de Controle | CLP, SCADA, IHM |

Pronto para aprimorar as capacidades do seu laboratório com fornos de alta temperatura projetados com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas, incluindo fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, oferecendo desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de tratamento térmico e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo