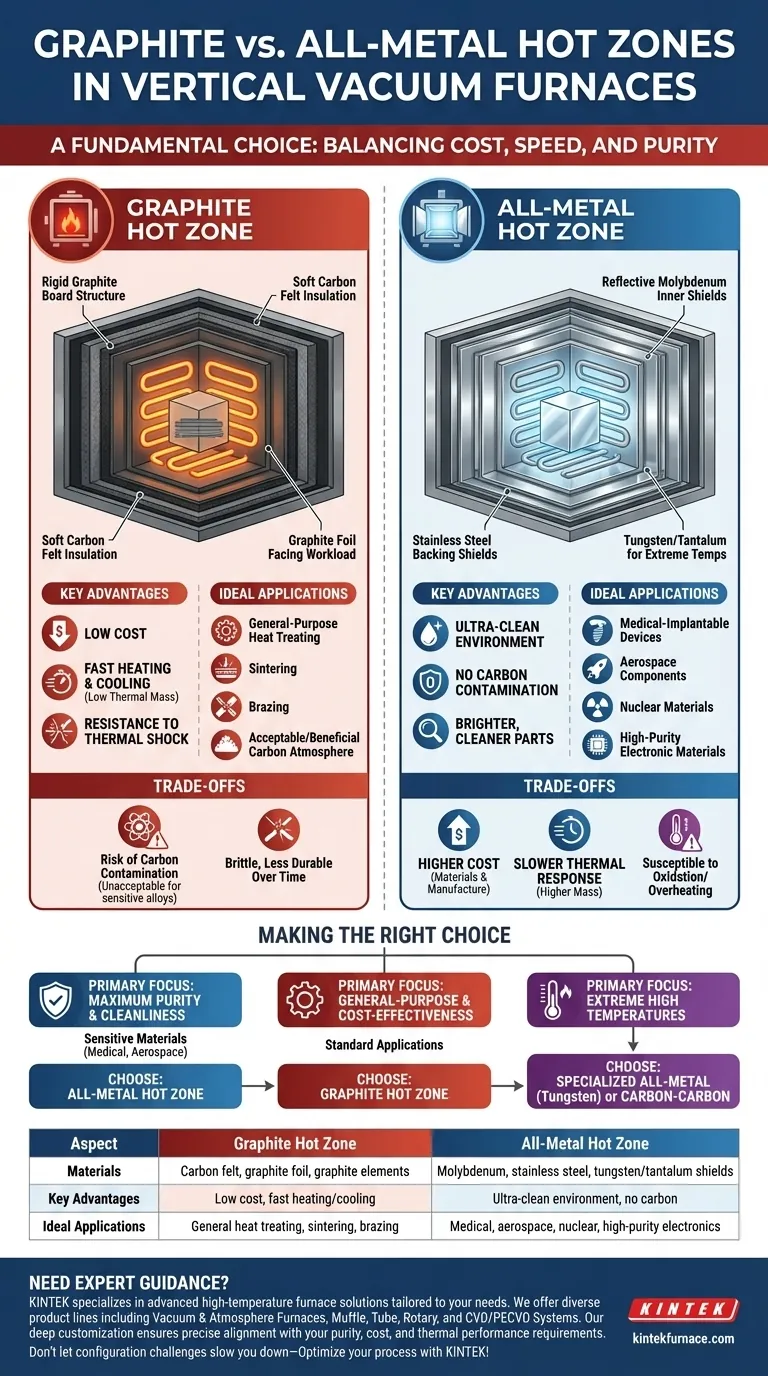

Em fornos a vácuo verticais, as duas configurações de zona quente mais comuns são à base de grafite e de todo-metal. As zonas quentes de grafite são construídas a partir de camadas de feltro de carbono e folha de grafite, enquanto as versões de todo-metal usam folhas refletivas de materiais como molibdênio e aço inoxidável para conter o calor. Ambos os designs servem à mesma função, mas são adequados para aplicações e condições operacionais distintamente diferentes.

A escolha entre uma zona quente de grafite e uma de todo-metal é uma decisão fundamental que define as capacidades do forno. É uma troca entre a relação custo-benefício e a rápida resposta térmica da grafite versus a limpeza e pureza superiores de um ambiente todo-metal.

Compreendendo as Zonas Quentes de Grafite

Uma zona quente de grafite é a força de trabalho da indústria de fornos a vácuo, valorizada por seu desempenho econômico e térmico em uma ampla gama de aplicações.

Construção e Materiais

As zonas quentes de grafite são construídas usando camadas de isolamento à base de carbono. Isso geralmente inclui placa rígida de grafite para estrutura, cercada por camadas de feltro de carbono macio e uma camada final de folha de grafite voltada para a carga de trabalho. Os próprios elementos de aquecimento também são feitos de grafite.

Principais Vantagens

As principais vantagens da grafite são seu baixo custo, baixa massa térmica e resistência ao choque térmico. Isso permite taxas de aquecimento e resfriamento muito rápidas, o que pode encurtar significativamente os tempos de ciclo do processo.

Aplicações Ideais

A grafite é a escolha padrão para tratamento térmico de uso geral, sinterização e processos de brasagem onde uma atmosfera ligeiramente rica em carbono é aceitável ou até benéfica. Ela se destaca em aplicações que priorizam a produtividade e a eficiência de custos.

Compreendendo as Zonas Quentes de Todo-Metal

As zonas quentes de todo-metal são projetadas para aplicações onde a pureza do processo é o fator mais crítico. Elas criam um ambiente de alto vácuo excepcionalmente limpo.

Construção e Materiais

Em vez de isolamento absorvente, uma zona quente de todo-metal usa múltiplas camadas de folhas de metal reflexivas. Materiais comuns incluem molibdênio para as camadas internas mais próximas ao calor, apoiadas por blindagens de aço inoxidável. Tungstênio ou tântalo podem ser usados para aplicações de temperaturas extremamente altas.

Principais Vantagens

O benefício definidor é um ambiente de processamento "ultralimpo". Não há isolamento fibroso para desgaseificar ou soltar partículas, e a ausência de carbono elimina o risco de contaminação por carbono da carga de trabalho. Isso resulta em peças mais brilhantes e limpas.

Aplicações Ideais

Essas zonas quentes são essenciais para o processamento de dispositivos médicos implantáveis, componentes aeroespaciais, materiais nucleares e materiais eletrônicos de alta pureza. Qualquer processo que envolva materiais altamente sensíveis ao carbono, como certas superligas à base de níquel, exige um design de todo-metal.

Compreendendo as Desvantagens

Nenhuma configuração é universalmente superior; a escolha correta depende inteiramente dos requisitos do processo e do material a ser tratado.

Pureza vs. Contaminação

Esta é a desvantagem mais significativa. Uma zona quente de todo-metal fornece o ambiente mais limpo possível. Uma zona quente de grafite, por sua natureza, pode introduzir vestígios de carbono na atmosfera de vácuo, o que é inaceitável para ligas sensíveis.

Custo e Durabilidade

Os componentes de grafite são significativamente mais baratos de fabricar e substituir. No entanto, a grafite pode tornar-se quebradiça com o tempo e é suscetível a danos. As blindagens de metal são mais caras inicialmente, mas são geralmente mais duráveis, desde que não sejam operadas em atmosfera oxidante ou superaquecidas.

Desempenho Térmico

A baixa massa da grafite permite um aquecimento e resfriamento mais rápidos. A maior massa das blindagens de metal significa que elas aquecem e resfriam mais lentamente. No entanto, a refletividade uniforme de uma zona quente de metal pode, por vezes, proporcionar uma uniformidade de temperatura mais precisa em toda a carga de trabalho.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de processo ditarão diretamente a configuração ideal da zona quente para o seu forno a vácuo vertical.

- Se o seu foco principal é a máxima pureza e limpeza: Uma zona quente de todo-metal é a única escolha para evitar a contaminação por carbono em materiais sensíveis, como implantes médicos ou ligas aeroespaciais.

- Se o seu foco principal é o tratamento térmico de uso geral e a relação custo-benefício: Uma zona quente de grafite oferece excelente desempenho, tempos de ciclo mais rápidos e custos operacionais mais baixos para a maioria das aplicações padrão.

- Se o seu foco principal é o processamento em temperaturas extremamente altas: Você deve escolher uma configuração com materiais classificados para essa faixa, como uma zona quente de todo-metal de tungstênio ou um design especializado de compósito de carbono-carbono.

Em última análise, selecionar a zona quente certa é o passo fundamental para garantir que seu processo de tratamento térmico seja bem-sucedido e repetível.

Tabela Resumo:

| Aspecto | Zona Quente de Grafite | Zona Quente de Todo-Metal |

|---|---|---|

| Materiais | Feltro de carbono, folha de grafite, elementos de grafite | Molibdênio, aço inoxidável, blindagens de tungstênio/tântalo |

| Principais Vantagens | Baixo custo, baixa massa térmica, aquecimento/resfriamento rápido | Ambiente ultralimpo, sem contaminação por carbono |

| Aplicações Ideais | Tratamento térmico de uso geral, sinterização, brasagem | Implantes médicos, aeroespacial, nuclear, eletrônicos de alta pureza |

| Desvantagens | Risco de contaminação por carbono, menos durável | Custo mais alto, resposta térmica mais lenta |

Com dificuldades para escolher a zona quente certa para o seu forno a vácuo vertical? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus requisitos experimentais, seja você priorizando pureza, custo-benefício ou desempenho térmico. Não deixe que os desafios de configuração o atrasem — entre em contato conosco hoje para otimizar seu processo de tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural