Em sua essência, a sinterização a vácuo é um processo de tratamento térmico de alto desempenho usado para transformar pós metálicos em um componente sólido e denso. Funciona aquecendo o material em uma câmara de vácuo a uma temperatura abaixo de seu ponto de fusão, fazendo com que os grãos de pó individuais se liguem por difusão, criando uma peça forte e unificada com propriedades excepcionais.

A verdadeira importância deste processo reside não apenas no calor, mas no vácuo. Ao remover gases atmosféricos como o oxigênio, o ambiente de vácuo evita a oxidação e a contaminação, o que é a chave para desbloquear resistência, densidade e qualidade de superfície superiores no produto final.

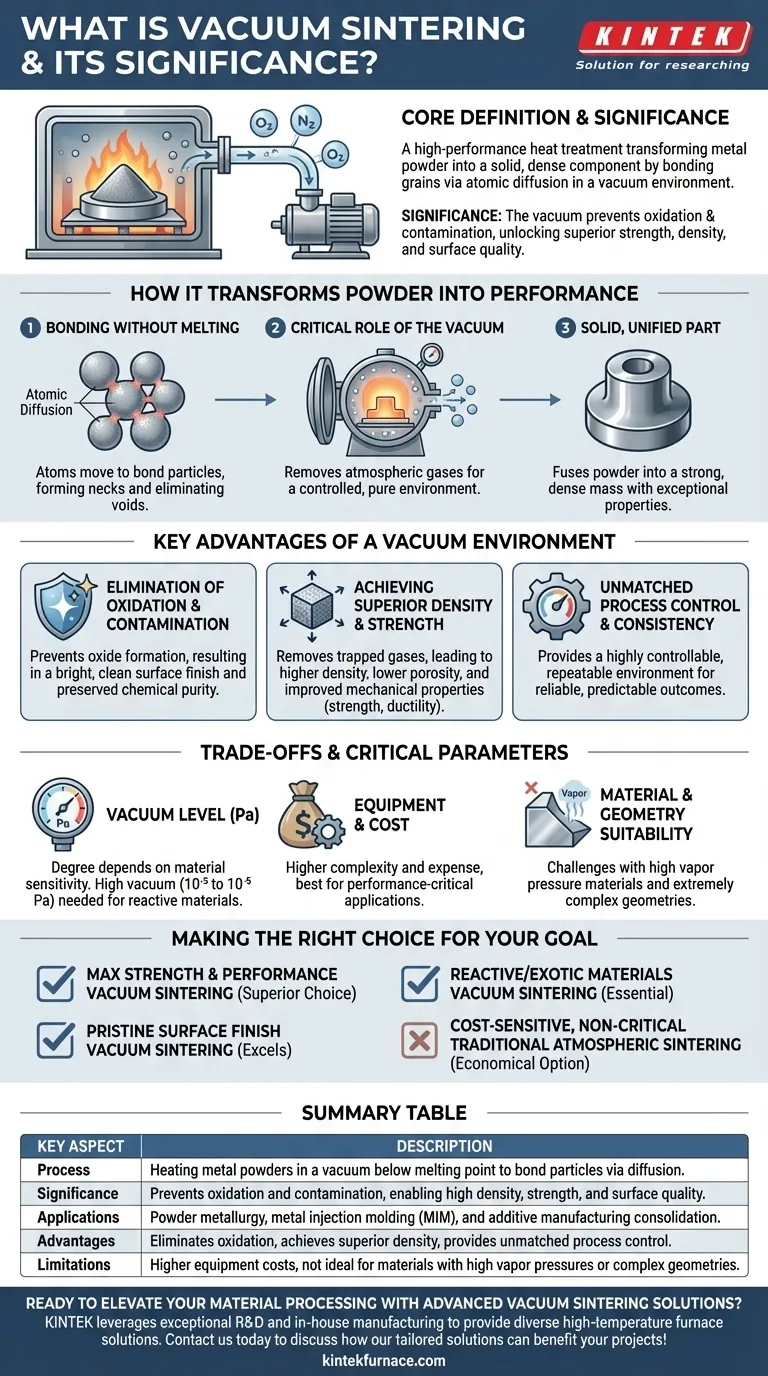

Como a Sinterização a Vácuo Transforma Pó em Desempenho

A sinterização a vácuo é um processo fundamental na metalurgia do pó, na moldagem por injeção de metal (MIM) e na consolidação de peças feitas por fabricação aditiva. Sua eficácia vem do controle cuidadoso do ambiente no qual o material é densificado.

O Princípio Básico: Ligação Sem Fusão

A sinterização funciona promovendo a difusão atômica. Em temperaturas elevadas, os átomos na superfície das partículas de pó tornam-se mais móveis. Eles se movem através dos pontos de contato entre as partículas, formando "gargalos" que crescem com o tempo, eliminando eventualmente os vazios entre eles e fundindo o pó em uma massa sólida.

O Papel Crítico do Vácuo

A atmosfera de vácuo é o fator definidor que diferencia este processo. A remoção de ar e outros gases da câmara do forno cumpre vários objetivos críticos simultaneamente. Este ambiente controlado é o que permite a produção de componentes de alto desempenho.

As Principais Vantagens de um Ambiente a Vácuo

Usar vácuo é uma escolha de engenharia deliberada projetada para superar as limitações da sinterização em uma atmosfera padrão. Os benefícios impactam diretamente as propriedades mecânicas e a qualidade da peça final.

Eliminação de Oxidação e Contaminação

Ao remover oxigênio e outros gases reativos, o vácuo previne a formação de óxidos na superfície do metal. Isso resulta em um acabamento de superfície brilhante e limpo que muitas vezes não requer retrabalho mecânico secundário, economizando tempo e custo. Também preserva a pureza química do material.

Alcançando Densidade e Resistência Superiores

Gases atmosféricos podem ficar presos dentro da peça durante a sinterização, criando vazios internos ou porosidade. Um vácuo ajuda a extrair esses gases aprisionados, permitindo que a peça se consolide de forma mais eficaz. Isso leva a maior densidade, menor porosidade e propriedades mecânicas significativamente melhoradas, como resistência e ductilidade.

Controle e Consistência de Processo Inigualáveis

Um vácuo proporciona um ambiente puro e altamente controlável. Isso garante que o processo seja repetível e consistente de um lote para outro. Elimina variáveis introduzidas por flutuações atmosféricas, levando a resultados mais confiáveis e previsíveis, o que é crucial para aplicações de alta especificação.

Compreendendo os Compromissos e Parâmetros Críticos

Embora poderosa, a sinterização a vácuo não é uma solução universal. Compreender seus parâmetros operacionais e limitações é fundamental para usá-la de forma eficaz.

A Importância do Nível de Vácuo

Nem todos os vácuos são iguais. O grau de vácuo necessário (medido em Pascals, Pa) depende da sensibilidade do material à oxidação. Enquanto um vácuo baixo (por exemplo, 10⁻¹ Pa) pode ser suficiente para alguns metais, materiais altamente reativos podem exigir um alto vácuo (10⁻³ a 10⁻⁵ Pa) para proteção ideal.

Considerações de Equipamento e Custo

Fornos a vácuo são inerentemente mais complexos e caros do que seus equivalentes atmosféricos. O investimento de capital inicial e os custos de manutenção contínuos são mais altos. Isso torna o processo mais adequado para aplicações onde os benefícios de desempenho e qualidade justificam a despesa adicional.

Adequação de Material e Geometria

O processo é ideal para uma ampla gama de metais, mas pode não ser adequado para materiais com altas pressões de vapor, que podem desgasificar e contaminar o sistema de vácuo. Geometrias de peças extremamente complexas também podem representar um desafio para garantir distribuição uniforme de calor e remoção completa de gases.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de fabricação correto exige alinhar as capacidades da técnica com os requisitos inegociáveis do seu projeto.

- Se o seu foco principal é máxima resistência e desempenho: A sinterização a vácuo é a escolha superior para criar peças densas e puras com propriedades mecânicas otimizadas para aplicações críticas.

- Se o seu foco principal é um acabamento de superfície impecável: O processo se destaca na produção de componentes brilhantes e limpos que exigem processamento mínimo ou nenhum pós-processamento, reduzindo os custos a jusante.

- Se o seu foco principal é em materiais reativos ou exóticos: A natureza protetora do vácuo é essencial para processar metais que seriam danificados pela exposição ao ar em altas temperaturas.

- Se o seu foco principal são componentes econômicos e não críticos: A sinterização atmosférica tradicional pode ser uma escolha mais econômica se os riscos de oxidação e densidade ligeiramente menor forem aceitáveis para a aplicação.

Ao entender que o vácuo é uma ferramenta ativa para a purificação e densificação de materiais, você pode aproveitar este processo para atingir um nível de qualidade inatingível por métodos convencionais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento de pós metálicos em vácuo abaixo do ponto de fusão para ligar partículas por difusão. |

| Significado | Previne oxidação e contaminação, permitindo alta densidade, resistência e qualidade de superfície. |

| Aplicações | Metalurgia do pó, moldagem por injeção de metal (MIM) e consolidação por manufatura aditiva. |

| Vantagens | Elimina oxidação, alcança densidade superior, proporciona controle de processo inigualável. |

| Limitações | Custos de equipamento mais altos, não ideal para materiais com altas pressões de vapor ou geometrias complexas. |

Pronto para elevar seu processamento de materiais com soluções avançadas de sinterização a vácuo? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar resistência, densidade e qualidade de superfície superiores para aplicações críticas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?