Em resumo, o tratamento térmico a vácuo melhora a qualidade do produto ao criar um ambiente imaculado e altamente controlado, impossível de ser alcançado ao ar livre. Este processo previne danos superficiais como a oxidação, garante um aquecimento uniforme para minimizar o estresse interno e até purifica o metal ao remover gases aprisionados, resultando em componentes com acabamento, resistência e confiabilidade superiores.

O valor central do tratamento térmico a vácuo não é meramente aquecer uma peça, mas fundamentalmente melhorar suas propriedades materiais. Ao eliminar reações químicas indesejadas e gradientes térmicos, o processo entrega um produto final mais limpo, mais forte e com maior precisão dimensional do que os métodos tradicionais podem produzir.

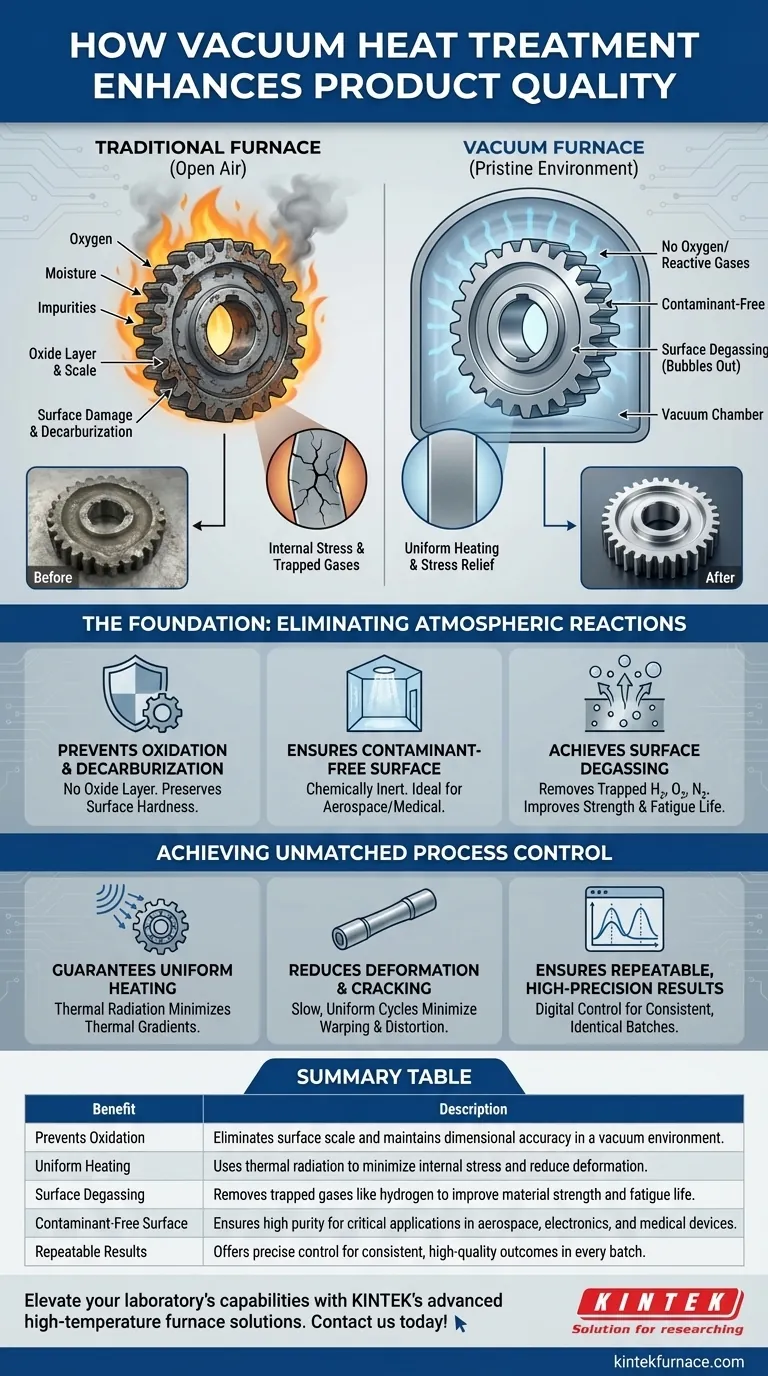

A Base: Eliminando Reações Atmosféricas

A principal vantagem de um forno a vácuo é a remoção do ar e de outros gases reativos. Isso muda fundamentalmente o resultado do processo de tratamento térmico.

Prevenção da Oxidação e Descarburação

Em fornos tradicionais, o oxigênio no ar reage com a superfície metálica quente, formando uma camada escura e escamosa conhecida como camada de óxido. Isso danifica a peça de várias maneiras.

A oxidação causa perda de brilho metálico, aumenta a rugosidade superficial e reduz a precisão dimensional do componente. Um ambiente a vácuo previne qualquer contato com o oxigênio, garantindo que a peça saia com uma superfície brilhante e limpa que, muitas vezes, não requer limpeza ou usinagem pós-processo.

Da mesma forma, um vácuo impede a descarburação — a perda de carbono da superfície de ligas de aço — o que preserva a dureza e a resistência ao desgaste projetadas do material.

Garantindo uma Superfície Livre de Contaminantes

Além do oxigênio, a atmosfera contém umidade e outras impurezas que podem contaminar a peça de trabalho. Um forno a vácuo cria um ambiente quimicamente inerte.

Isso é fundamental para materiais de alta pureza usados nas indústrias aeroespacial, eletrônica e de dispositivos médicos, onde até mesmo uma contaminação superficial mínima pode comprometer o desempenho. O resultado é um componente com propriedades mecânicas, térmicas e elétricas aprimoradas.

Alcançando a Dessorção de Superfície (Degassing)

O vácuo não apenas impede a entrada de gases; ele ativamente extrai gases dissolvidos do próprio metal.

Elementos como hidrogênio, oxigênio e nitrogênio aprisionados na estrutura do material podem causar fragilidade ou levar a defeitos. O ambiente de vácuo efetivamente "ferve" esses gases para fora, melhorando a plasticidade, a resistência e a vida útil à fadiga geral do material.

Alcançando um Controle de Processo Inigualável

Além de criar um ambiente limpo, os fornos a vácuo oferecem um nível superior de controle sobre o ciclo térmico, o que é essencial para resultados consistentes e de alta qualidade.

Garantindo Aquecimento Uniforme

Em altas temperaturas no vácuo, o calor é transferido principalmente por radiação térmica. Embora mais lento que a convecção no ar, este método é significativamente mais uniforme.

Cada parte da peça de trabalho, independentemente de sua geometria, aquece a uma taxa muito uniforme. Isso minimiza os gradientes térmicos e as tensões internas que eles criam.

Redução da Deformação e Rachaduras

Os ciclos de aquecimento e resfriamento lentos e uniformes possíveis em um forno a vácuo reduzem drasticamente o estresse térmico.

Esta é a chave para minimizar empenamento, distorção e rachaduras, especialmente em peças com formas complexas ou seções finas. O produto final mantém sua geometria pretendida com fidelidade muito maior.

Garantindo Resultados Repetíveis e de Alta Precisão

Fornos a vácuo modernos, frequentemente combinados com sistemas de resfriamento de precisão, oferecem controle digital sobre temperatura e pressão. Isso garante que cada lote seja tratado com um perfil térmico idêntico.

Este alto grau de repetibilidade é vital para indústrias onde as peças devem atender a especificações rigorosas todas as vezes, eliminando as variações lote a lote comuns em métodos menos controlados.

Entendendo as Compensações

Embora seus benefícios sejam significativos, o tratamento térmico a vácuo não é uma solução universal. Envolve considerações específicas que o tornam ideal para algumas aplicações, mas menos prático para outras.

Tempos de Ciclo Mais Lentos

A dependência do aquecimento radiante, que proporciona uniformidade excepcional, também significa que os tempos de ciclo são geralmente mais longos do que em fornos de atmosfera convencional. Isso pode ser um fator limitante para a produção de altíssimo volume e baixo custo, onde o rendimento é o principal impulsionador.

Maior Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo em comparação com equipamentos tradicionais. O custo é ponderado em relação aos benefícios de maior qualidade, redução das necessidades de pós-processamento e eliminação dos custos associados a gases de processo inflamáveis ou caros, como hidrogênio ou argônio.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tratamento térmico a vácuo é uma decisão estratégica baseada nos requisitos de qualidade específicos do seu componente.

- Se seu foco principal for acabamento de superfície e precisão dimensional: O tratamento a vácuo é a escolha superior, pois produz uma peça brilhante e limpa que requer pouca ou nenhuma usinagem ou limpeza secundária.

- Se seu foco principal for desempenho mecânico e confiabilidade: A dessorção de gases (degassing) e o resfriamento uniforme fornecidos pelo processo a vácuo resultam em maior resistência do material, tenacidade e vida útil à fadiga, críticos para aplicações de alto estresse.

- Se seu foco principal for consistência do processo para peças de alta especificação: O controle preciso e repetível de um forno a vácuo garante que cada componente atenda às especificações exatas, tornando-o essencial para as indústrias médica, aeroespacial e eletrônica.

Em última análise, a adoção do tratamento térmico a vácuo é um investimento para alcançar a mais alta integridade e desempenho material possíveis para seu produto final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Elimina a escama superficial e mantém a precisão dimensional em um ambiente a vácuo. |

| Aquecimento Uniforme | Utiliza radiação térmica para minimizar o estresse interno e reduzir a deformação. |

| Dessorção de Superfície | Remove gases aprisionados como o hidrogênio para melhorar a resistência do material e a vida útil à fadiga. |

| Superfície Livre de Contaminantes | Garante alta pureza para aplicações críticas nas indústrias aeroespacial, eletrônica e de dispositivos médicos. |

| Resultados Repetíveis | Oferece controle preciso para resultados consistentes e de alta qualidade em cada lote. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje mesmo para melhorar a qualidade do seu produto e alcançar um desempenho superior do material — fale conosco agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro