Em resumo, as indústrias que mais se beneficiam dos fornos de têmpera de fundo falso são aquelas que exigem o mais alto nível de precisão e desempenho metalúrgico, principalmente os setores aeroespacial, automotivo e de manufatura de ponta. Esses fornos são escolhidos quando as propriedades mecânicas de um componente metálico, como resistência, dureza e resistência à fadiga, são absolutamente críticas para sua função e segurança.

O valor central de um forno de têmpera de fundo falso não é apenas o tratamento térmico; é a capacidade de transferir uma peça de um ambiente de alta temperatura para um líquido de têmpera com extrema velocidade e uniformidade. Essa capacidade é essencial para desenvolver propriedades de material superiores e altamente consistentes que outros métodos não conseguem atingir de forma confiável.

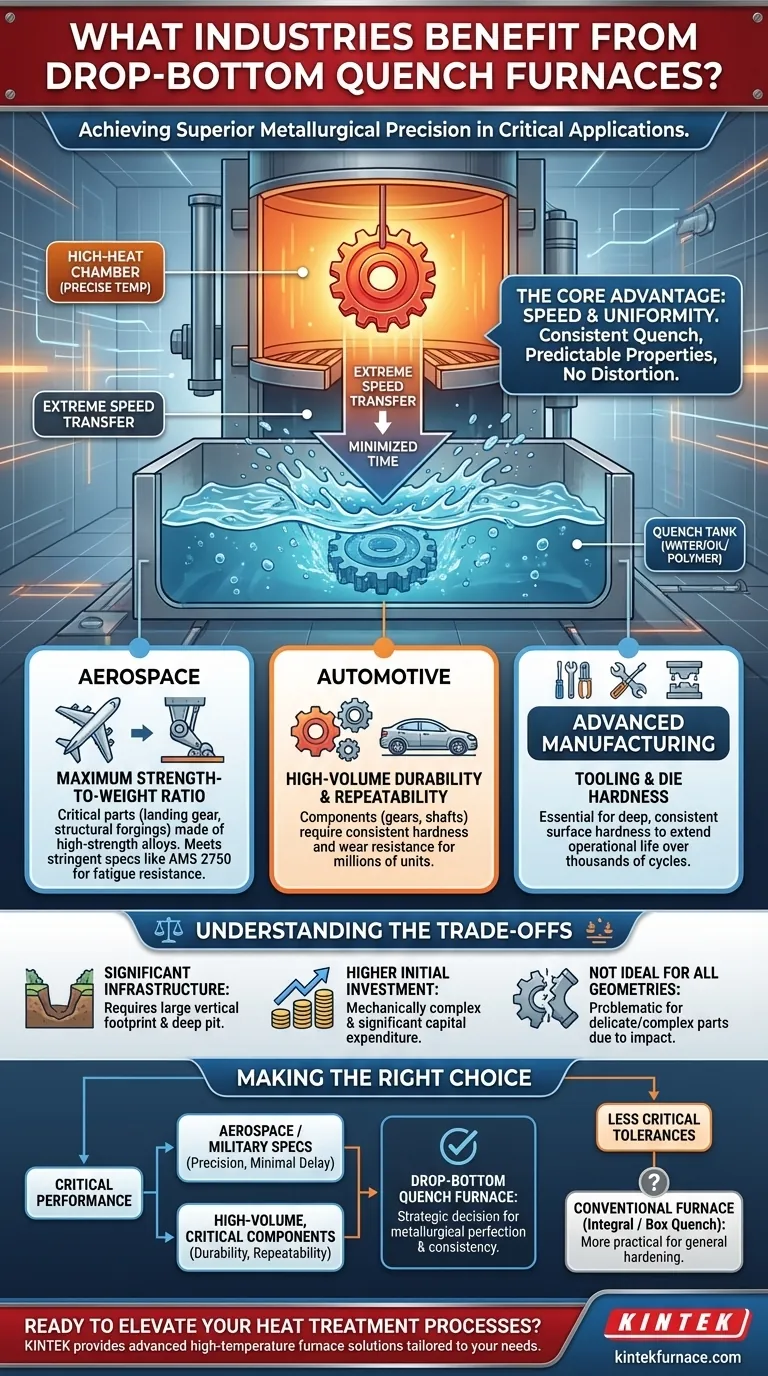

A Vantagem Principal: Velocidade e Uniformidade

Um forno de têmpera de fundo falso opera com um princípio simples, mas poderoso. Uma peça é aquecida a uma temperatura precisa em uma câmara superior, após o que o piso do forno, ou "fundo", se abre, deixando a peça cair rapidamente em um tanque de têmpera com água, óleo ou polímero localizado diretamente abaixo. Este projeto oferece duas vantagens principais.

Minimizando o Tempo de Transferência

O principal benefício é o tempo extremamente curto entre as fases de aquecimento e têmpera. Em configurações de forno convencionais, uma peça deve ser movida manual ou roboticamente do forno para um tanque de têmpera separado, expondo-a ao ar mais frio por vários segundos.

Essa exposição causa perda de calor e oxidação da superfície. O projeto de fundo falso minimiza esse tempo de transferência para apenas alguns segundos, garantindo que a peça entre no meio de têmpera em sua temperatura ideal.

Alcançando uma Têmpera Consistente

Como o componente inteiro é submerso quase instantaneamente e a uma temperatura uniforme, o processo de resfriamento é muito mais consistente em toda a geometria da peça. Isso evita tensões internas, distorção e empenamento que podem ocorrer com uma têmpera mais lenta e menos uniforme.

O resultado é um componente com propriedades mecânicas previsíveis e homogêneas, o que é um requisito inegociável para aplicações de alto desempenho.

Por Que Essas Indústrias Específicas Confiam Nesta Tecnologia

A precisão oferecida pelos fornos de fundo falso aborda diretamente os desafios centrais de indústrias onde a falha do componente não é uma opção.

Aeroespacial: Máxima Relação Resistência-Peso

Componentes aeroespaciais, desde trens de pouso até forjados estruturais, são frequentemente feitos de ligas de alumínio e aço de alta resistência. Para atingir seu potencial máximo de resistência, essas ligas exigem tratamento térmico de solução preciso e têmpera rápida.

Uma transferência lenta comprometeria as propriedades finais, potencialmente reduzindo a resistência à fadiga e a resistência geral. Os fornos de fundo falso garantem que essas peças críticas atendam às rigorosas especificações aeroespaciais (como AMS 2750) todas as vezes.

Automotivo: Durabilidade e Repetibilidade de Alto Volume

Na indústria automotiva, componentes como engrenagens, rolamentos, eixos e peças de estrutura devem ser duráveis e ter desempenho consistente em milhões de unidades.

Os fornos de fundo falso fornecem o controle de processo e a repetibilidade necessários para a produção em massa. Isso garante que cada peça tenha a dureza e a resistência ao desgaste exigidas para suportar os estresses de longo prazo da operação do veículo.

Manufatura Avançada: Dureza de Ferramentas e Moldes

Para a manufatura em geral, especialmente na criação de ferramentas, matrizes e moldes, a dureza superficial é fundamental. Esses itens devem resistir ao desgaste e à deformação ao longo de milhares de ciclos.

A têmpera rápida e uniforme de um forno de fundo falso é ideal para criar uma camada de dureza profunda e consistente nesses ativos críticos de manufatura, estendendo sua vida operacional e garantindo a qualidade do produto.

Entendendo as Compensações (Trade-offs)

Embora poderosa, esta tecnologia não é a solução padrão para todas as necessidades de tratamento térmico. Ela envolve considerações específicas.

Requisitos Significativos de Infraestrutura

Esses fornos têm uma grande pegada vertical. O projeto exige que um fosso profundo seja escavado sob o forno para abrigar o tanque de têmpera, tornando a instalação mais complexa e cara do que para um forno de caixa padrão.

Investimento Inicial Mais Alto

Os sistemas de fornos de fundo falso são mecanicamente complexos e representam um investimento de capital significativo. Seu custo é normalmente justificado apenas quando os requisitos metalúrgicos para o produto final são excepcionalmente exigentes.

Não Ideal para Todas as Geometrias de Peças

A ação de "queda" pode ser problemática para peças muito delicadas ou complexas que podem ser danificadas pelo impacto com o líquido de têmpera ou para peças que podem prender ar e causar uma têmpera desigual. A montagem e o manuseio das peças devem ser cuidadosamente projetados.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do processo de tratamento térmico correto depende inteiramente dos requisitos de desempenho do seu componente.

- Se o seu foco principal é atender a especificações aeroespaciais ou militares rigorosas: A precisão e o atraso mínimo de têmpera de um forno de fundo falso são essenciais.

- Se o seu foco principal é produzir componentes críticos de alto volume com máxima durabilidade e repetibilidade: O controle de processo de um forno de fundo falso justifica o investimento.

- Se o seu foco principal é o endurecimento para fins gerais com tolerâncias menos críticas: Um forno de têmpera integral ou de caixa mais convencional e menos caro é frequentemente uma solução mais prática.

Em última análise, a seleção de um forno de têmpera de fundo falso é uma decisão estratégica para priorizar a perfeição metalúrgica e a consistência do processo acima de tudo.

Tabela de Resumo:

| Indústria | Benefícios Principais |

|---|---|

| Aeroespacial | Maximiza a relação resistência-peso, atende especificações rigorosas (ex: AMS 2750) |

| Automotivo | Garante durabilidade de alto volume, repetibilidade e resistência ao desgaste |

| Manufatura Avançada | Estende a vida útil de ferramentas e matrizes com dureza profunda e consistente |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja no setor aeroespacial, automotivo ou de manufatura de ponta, podemos ajudá-lo a alcançar resultados metalúrgicos superiores. Contate-nos hoje para discutir como nossos fornos podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade