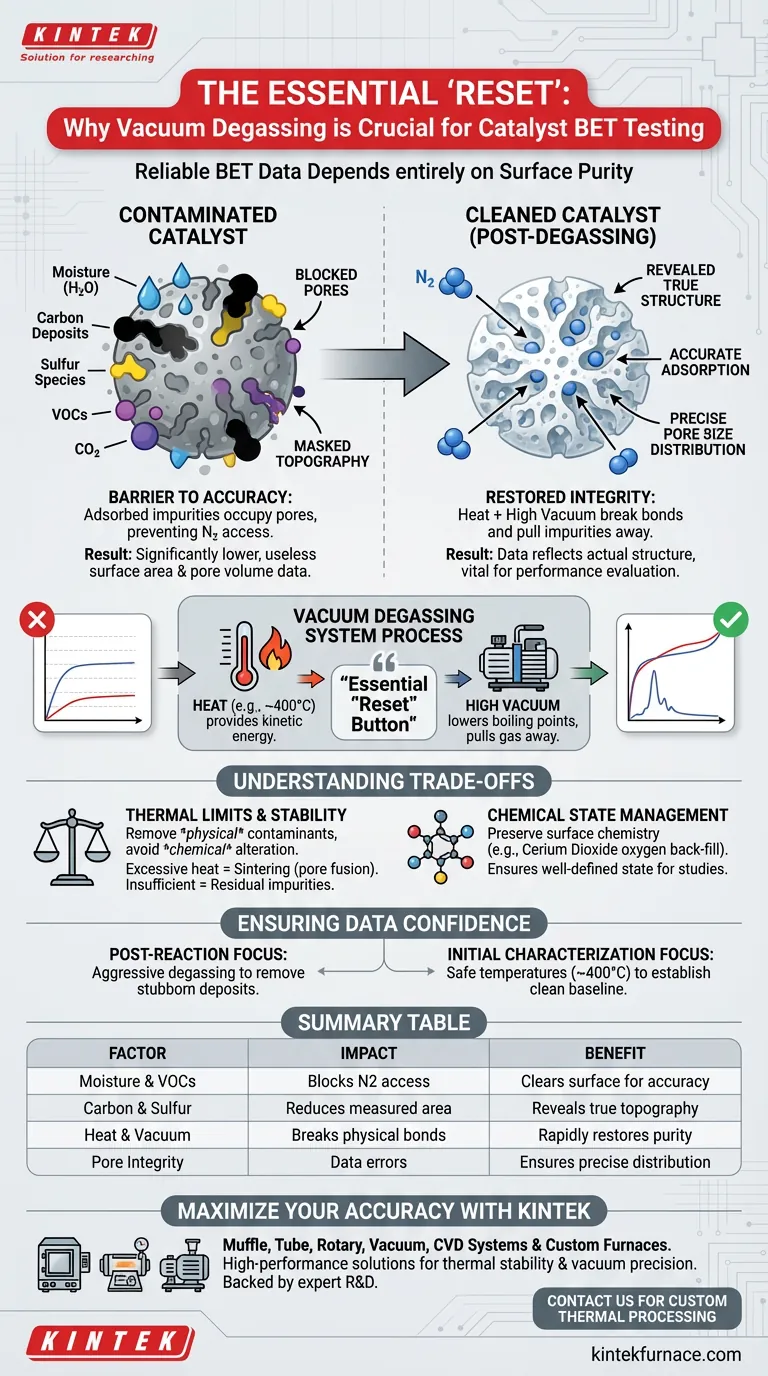

Dados BET confiáveis dependem inteiramente da pureza da superfície. Um sistema de desgaseificação a vácuo é necessário para remover contaminantes — como umidade residual, depósitos de carbono e espécies de enxofre — que se acumulam nas superfícies do catalisador, especialmente após reações de alta temperatura. Ao aplicar calor sob alto vácuo, esse processo remove essas barreiras fisicamente adsorvidas, garantindo que o teste subsequente de adsorção de nitrogênio meça a estrutura real do catalisador, em vez das impurezas que o cobrem.

A desgaseificação a vácuo é o botão "reset" essencial para a caracterização do catalisador. Ela limpa poros bloqueados e sítios superficiais de moléculas estranhas, evitando erros graves nas medições de área superficial específica, volume de poros e distribuição do tamanho dos poros.

A Barreira para a Precisão: Contaminação da Superfície

A Natureza das Impurezas Adsorvidas

Catalisadores são materiais altamente reativos que naturalmente acumulam "detritos" do seu ambiente ou de reações anteriores.

De acordo com protocolos padrão, essas superfícies são frequentemente cobertas por espécies de enxofre adsorvidas, depósitos de carbono e umidade. Além disso, compostos orgânicos voláteis (COVs) e dióxido de carbono podem se ligar fisicamente à superfície do pó, mascarando efetivamente a verdadeira topografia do material.

As Consequências da Degaseificação Omitida

Se essas impurezas permanecerem, elas ocupam os poros microscópicos do catalisador.

Ao tentar um teste Brunauer-Emmett-Teller (BET) em uma amostra contaminada, o gás nitrogênio não consegue acessar esses poros bloqueados. Isso resulta em áreas superficiais e volumes de poros calculados que são significativamente menores do que a realidade, tornando os dados inúteis para a avaliação do desempenho do catalisador.

Como o Sistema de Degaseificação Restaura a Integridade

Combinando Calor e Vácuo

O sistema de desgaseificação opera sujeitando a amostra a altas temperaturas — frequentemente em torno de 400°C — enquanto simultaneamente aplica um alto vácuo.

Essa abordagem dupla é crucial. O calor fornece a energia cinética necessária para quebrar as ligações fracas que mantêm as impurezas fisicamente adsorvidas na superfície, enquanto o vácuo reduz o ponto de ebulição dos líquidos e remove fisicamente as moléculas de gás liberadas da amostra.

Revelando a Verdadeira Estrutura dos Poros

O objetivo principal desse pré-tratamento é a restauração do "verdadeiro" estado físico do catalisador.

Ao remover completamente o bloqueio causado por enxofre, carbono e água, o sistema expõe a estrutura de poros subjacente. Isso permite que o teste de adsorção de nitrogênio a baixa temperatura reflita com precisão as mudanças na distribuição do tamanho dos poros e na área superficial específica, o que é vital para entender como uma reação pode ter alterado o catalisador.

Compreendendo as Compensações

Limites Térmicos e Estabilidade do Material

Embora o calor seja necessário para a limpeza, ele deve ser aplicado criteriosamente.

O objetivo é remover contaminantes fisicamente adsorvidos sem alterar a natureza química ou a estrutura do próprio catalisador. Calor excessivo durante a desgaseificação pode sinterizar acidentalmente (derreter/fundir) os poros que você está tentando medir. Inversamente, calor ou tempo de vácuo insuficientes deixarão contaminantes para trás, distorcendo os dados.

Gerenciamento do Estado Químico

Em aplicações avançadas específicas, simplesmente remover a superfície não é suficiente; a química da superfície deve ser preservada.

Por exemplo, materiais como o dióxido de cério podem exigir um processo de retroalimentação de oxigênio após a desgaseificação. Isso garante que as vacâncias de oxigênio na superfície sejam controladas e que o material esteja em um estado bem definido para estudos químicos subsequentes, em vez de apenas mapeamento físico.

Garantindo a Confiança dos Dados para o Seu Projeto

Para garantir que seus resultados BET impulsionem as decisões corretas, alinhe sua estratégia de desgaseificação com seus objetivos analíticos:

- Se o seu foco principal é analisar catalisadores pós-reação: Você deve garantir que as condições de desgaseificação sejam agressivas o suficiente para remover depósitos de carbono e espécies de enxofre teimosos para ver como a reação alterou a estrutura dos poros.

- Se o seu foco principal é a caracterização inicial do material: Concentre-se na remoção de umidade e COVs em temperaturas seguras para a estabilidade do material (geralmente ~400°C) para estabelecer uma linha de base limpa.

A análise precisa da área superficial não se trata apenas da ferramenta de medição; trata-se da pureza da amostra que você insere nela.

Tabela Resumo:

| Fator de Degaseificação | Impacto na Análise BET | Benefício do Pré-tratamento |

|---|---|---|

| Umidade e COVs | Bloqueia o acesso do nitrogênio aos poros | Limpa a superfície para adsorção precisa |

| Carbono e Enxofre | Reduz a área superficial medida | Revela a topografia real pós-reação |

| Calor e Vácuo | Quebra as ligações físicas das impurezas | Restaura rapidamente a pureza da superfície do catalisador |

| Integridade dos Poros | Poros bloqueados levam a erros nos dados | Garante a distribuição precisa do tamanho dos poros |

Maximize a Precisão da Análise do Seu Material com a KINTEK

Não deixe que as impurezas da superfície comprometam seus dados BET. A KINTEK fornece soluções de desgaseificação a vácuo e tratamento térmico de alto desempenho projetadas para restaurar a verdadeira estrutura do seu catalisador.

Apoiados por P&D e fabricação de ponta, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados que são totalmente personalizáveis para suas necessidades exclusivas de caracterização. Se você está analisando catalisadores pós-reação ou estabelecendo uma linha de base de material, nosso equipamento garante a estabilidade térmica e a precisão do vácuo necessárias para resultados confiáveis.

Pronto para otimizar a eficiência de teste do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos personalizados de processamento térmico!

Guia Visual

Referências

- Hengchang Ni, Ping Li. Promotion Effect of H2S at High Concentrations on Catalytic Dry Reforming of Methane in Sour Natural Gas. DOI: 10.3390/catal14060352

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função dos fornos de recozimento no processo de fabricação de Transistores de Película Fina de Óxido de Índio e Zinco (IZO) (TFTs)? | Desbloqueie Eletrônicos de Alto Desempenho

- Qual é a importância de usar um forno de recozimento a vácuo para esponja de zircônio? Garanta Pureza e Estabilidade do Processo

- Quais são as vantagens dos fornos a vácuo para sinterização? Alcance Qualidade de Material Superior e Controle

- Que melhorias nas propriedades mecânicas podem ser alcançadas usando um forno a vácuo? Aumente a Resistência, Tenacidade e Vida à Fadiga

- Qual faixa de temperatura um forno a vácuo pode atingir? Desbloqueie o Calor Extremo para o Seu Laboratório

- Qual é a função de um Forno de Pré-aquecimento de Cascas? Domine a Fluidez e Precisão da Superliga C1023

- Quais são as aplicações da brasagem em forno na indústria automotiva? Aprimore o Desempenho do Veículo com Juntas Fortes e à Prova de Vazamentos

- Quais são as principais características de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Materiais