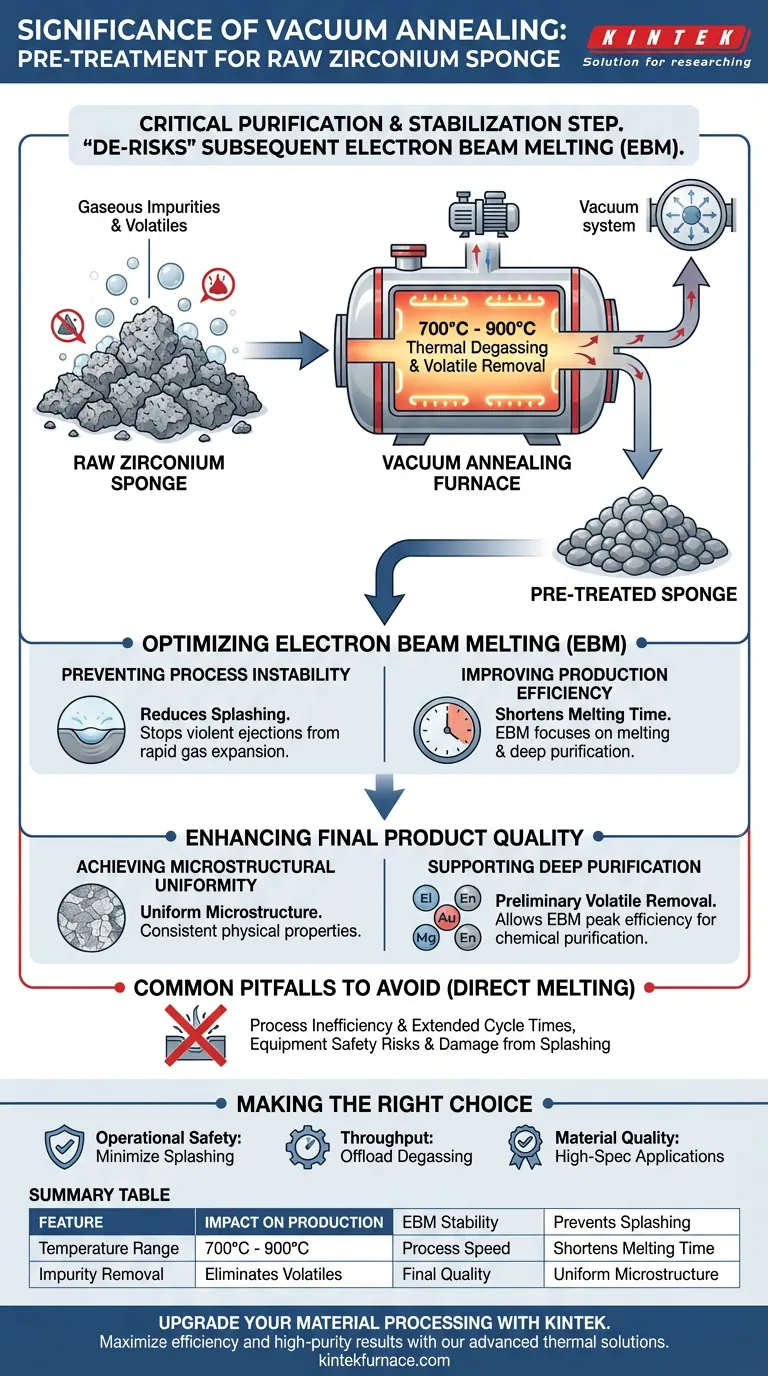

O recozimento a vácuo atua como uma etapa crítica de purificação e estabilização para a esponja de zircônio bruta. Ao submeter o material a temperaturas entre 700 e 900 graus Celsius em um ambiente de vácuo, esse processo remove impurezas gasosas e voláteis significativas antes que o metal passe pela fusão final.

O principal valor deste pré-tratamento é que ele "desarrisca" o processo subsequente de fusão por feixe de elétrons. Ao lidar com a desgaseificação em massa antecipadamente, ele evita respingos perigosos, acelera os tempos de fusão e garante que o lingote de zircônio final tenha uma estrutura interna uniforme.

O Mecanismo do Pré-Tratamento

Visando Componentes Voláteis

A esponja de zircônio bruta raramente é pura; ela contém naturalmente altos níveis de impurezas gasosas e componentes voláteis.

O uso de um forno de recozimento a vácuo aborda isso criando um ambiente controlado para desgaseificação térmica.

O Ponto Ideal de Temperatura

O processo visa especificamente uma faixa de temperatura de 700 a 900 graus Celsius.

Nessas temperaturas, os componentes voláteis dentro da esponja são liberados e evacuados pelo sistema de vácuo, efetivamente "limpando" a esponja de contaminantes em massa antes da fase líquida.

Otimizando a Fusão por Feixe de Elétrons (EBM)

Prevenindo a Instabilidade do Processo

O benefício operacional mais imediato é a redução de respingos durante a fase subsequente de fusão por feixe de elétrons.

Se a esponja bruta for fundida diretamente, a rápida expansão dos gases aprisionados pode causar ejeções violentas de material fundido.

O pré-tratamento remove esses gases antecipadamente, criando uma piscina de fusão calma e estável quando os feixes de elétrons de alta energia eventualmente atingem o material.

Melhorando a Eficiência da Produção

O recozimento reduz significativamente o tempo de fusão necessário no forno de feixe de elétrons.

Como a esponja já está pré-condicionada e parcialmente desgaseificada, o equipamento EBM pode concentrar sua energia na fusão e purificação profunda, em vez da remoção de gases em massa.

Aprimorando a Qualidade do Produto Final

Alcançando Uniformidade Microestrutural

Os benefícios do recozimento a vácuo vão além do processo de fabricação e entram nas propriedades do material do produto final.

Lingotes produzidos a partir de esponja pré-tratada exibem uma microestrutura mais uniforme, garantindo propriedades físicas consistentes em todo o metal.

Apoiando a Purificação Profunda

Embora o forno de feixe de elétrons seja excelente na remoção de impurezas metálicas (como alumínio, titânio e ferro) e elementos intersticiais (como oxigênio e nitrogênio), o pré-tratamento alivia a carga.

Ao realizar uma "remoção preliminar" de voláteis, a etapa de recozimento permite que o processo EBM opere com eficiência máxima para purificação química profunda.

Erros Comuns a Evitar

O Risco da Fusão Direta

Pular a etapa de recozimento a vácuo pode parecer uma forma de economizar tempo, mas muitas vezes leva à ineficiência do processo.

Sem pré-tratamento, o forno EBM deve lidar com todo o ônus da desgaseificação. Isso frequentemente resulta em tempos de ciclo estendidos que anulam qualquer tempo economizado ao pular a etapa de recozimento.

Comprometendo a Segurança do Equipamento

Altos níveis de voláteis na esponja bruta podem ameaçar a estabilidade do próprio feixe de elétrons.

Os respingos causados pela esponja não recozida não apenas reduzem o rendimento do material; eles podem contaminar a câmara de vácuo e danificar componentes sensíveis do forno.

Fazendo a Escolha Certa para o Seu Processo

Dependendo de suas restrições de produção específicas, o papel do recozimento a vácuo muda ligeiramente.

- Se o seu foco principal é Segurança Operacional: Priorize o recozimento para minimizar respingos e proteger os sistemas de vácuo do seu forno de feixe de elétrons.

- Se o seu foco principal é Vazão: Use o recozimento para descarregar o trabalho de desgaseificação, reduzindo assim o tempo de ciclo necessário para a fusão por feixe de elétrons, que consome mais energia.

- Se o seu foco principal é Qualidade do Material: Confie no recozimento para estabelecer a microestrutura uniforme necessária para aplicações de zircônio de alta especificação.

O pré-tratamento da esponja de zircônio não é apenas uma etapa de limpeza; é um pré-requisito fundamental para uma campanha de fusão estável, eficiente e de alta qualidade.

Tabela Resumo:

| Característica | Impacto na Produção de Zircônio |

|---|---|

| Faixa de Temperatura | 700℃ - 900℃ para desgaseificação térmica ideal |

| Remoção de Impurezas | Elimina componentes voláteis e impurezas gasosas |

| Estabilidade EBM | Previne respingos violentos durante a fusão por feixe de elétrons |

| Velocidade do Processo | Reduz os tempos de fusão final descarregando a desgaseificação |

| Qualidade Final | Garante microestrutura uniforme e purificação de alta especificação |

Atualize o Processamento do Seu Material com a KINTEK

Maximize a eficiência do seu laboratório e garanta resultados de alta pureza com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho projetados para atender aos mais rigorosos padrões de pré-tratamento.

Se você está refinando esponja de zircônio ou desenvolvendo ligas especializadas, nossos fornos personalizáveis oferecem o aquecimento uniforme e a estabilidade de vácuo que sua pesquisa exige.

Pronto para otimizar seus fluxos de trabalho de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as etapas críticas no processo de forno de arco a vácuo? Alcance Pureza e Desempenho de Metal Inigualáveis

- Por que um forno a vácuo é ideal para aplicações que exigem alta pureza e limpeza? Garanta resultados livres de contaminação

- Qual é a função de um Forno de Recozimento com Hidrogénio a Alta Pressão? Alcançar Saturação Profunda em Amostras de Aço

- Por que um forno de arco a vácuo não consumível é tipicamente selecionado para preparar substratos de liga de alta entropia AlFeCoCrNiCu?

- Qual é a função de uma câmara de vácuo durante o processo de colagem TLP? Obter Juntas de Alta Pureza e Livres de Defeitos

- Por que um forno de recozimento a vácuo é necessário para titânio LPBF? Resolvendo Desafios de Reatividade e Alívio de Tensão

- Por que o carregamento em pilha vertical é superior ao carregamento em pilha escalonada no tratamento térmico a gás em batelada? Otimize o Fluxo de Gás e a Qualidade

- Qual é o propósito principal do uso de um forno a vácuo para pré-tratamento de PLA e EG? Prevenir a Degradação Hidrolítica