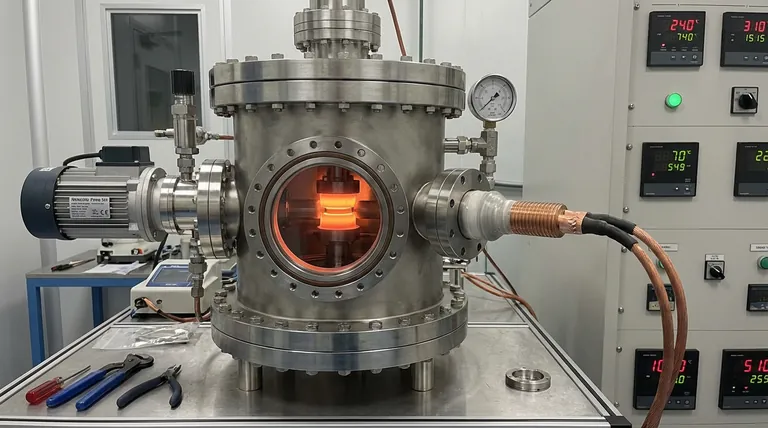

A função da câmara de vácuo é criar um ambiente de alta pureza que previne reações químicas durante a fase de aquecimento. Especificamente, elimina o oxigênio para interromper a oxidação da liga base Inconel 718 e da intercamada BNi-2, garantindo que os materiais permaneçam quimicamente ativos para a colagem.

Insight Principal: A câmara de vácuo não é meramente um recipiente; é uma variável de processo ativa. Ao manter uma pressão parcial de oxigênio extremamente baixa, garante a molhabilidade da intercamada fundida, que é o pré-requisito absoluto para a difusão atômica necessária para criar uma junta soldada livre de defeitos.

O Papel Crítico da Prevenção da Oxidação

Protegendo Ligas Reativas

Nas altas temperaturas necessárias para a colagem por Fase Líquida Transiente (TLP), as ligas metálicas tornam-se altamente reativas.

A câmara de vácuo protege a liga Inconel 718 e a intercamada BNi-2 do oxigênio atmosférico. Sem essa proteção, esses materiais formariam rapidamente camadas de óxido que inibem o processo de colagem.

Garantindo a Molhabilidade da Superfície

Para que uma junta se forme, a intercamada fundida deve se espalhar efetivamente sobre o metal base.

A oxidação atua como uma barreira, impedindo esse fluxo. O ambiente de alto vácuo garante que as superfícies metálicas permaneçam limpas, facilitando excelente molhabilidade da intercamada fundida sobre o metal base.

Viabilizando o Mecanismo de Difusão

Facilitando a Difusão Suave

A colagem TLP depende do movimento de átomos (difusão) entre a intercamada e o metal base.

O ambiente de vácuo facilita um processo de difusão suave. Ao remover contaminantes que, de outra forma, bloqueariam o movimento atômico, a câmara permite que os materiais se homogenizem efetivamente.

Obtendo Juntas Livres de Defeitos

O resultado final desse ambiente controlado é a integridade estrutural.

Ao prevenir o aprisionamento de gás e inclusões de óxido, a câmara de vácuo é diretamente responsável pela produção de juntas soldadas livres de defeitos, especialmente em geometrias complexas como capilares.

Requisitos Operacionais e Compromissos

A Necessidade de Equipamentos de Alto Vácuo

Alcançar este ambiente requer hardware especializado, geralmente utilizando um conjunto de bombas moleculares.

Este equipamento é essencial para evacuar rapidamente a câmara ao nível de processamento necessário. Garante que a pressão parcial de oxigênio seja mantida suficientemente baixa para evitar até mesmo contaminação mínima.

Armadilhas Comuns

Embora eficaz, a dependência de alto vácuo introduz restrições específicas.

- Tempo de Ciclo: O tempo necessário para bombear a câmara pode afetar a velocidade total do processamento.

- Sensibilidade a Vazamentos: Mesmo vazamentos menores nas vedações da câmara podem elevar os níveis de oxigênio o suficiente para comprometer a molhabilidade da intercamada BNi-2, levando a juntas fracas.

Fazendo a Escolha Certa para o Seu Projeto

Se você está implementando a colagem TLP assistida por corrente elétrica, considere o seguinte com base em seus requisitos específicos:

- Se o seu foco principal é a Integridade da Junta: Priorize a manutenção do sistema de bombas moleculares para garantir uma pressão parcial de oxigênio baixa e consistente, pois esta é a garantia central de conexões livres de contaminação.

- Se o seu foco principal é a Repetibilidade do Processo: Monitore rigorosamente os níveis de vácuo durante a fase de aquecimento para garantir que a molhabilidade da intercamada BNi-2 nunca flutue entre os lotes.

Em última análise, a câmara de vácuo determina o sucesso químico da junta antes mesmo que a difusão física comece.

Tabela Resumo:

| Característica | Função na Colagem TLP | Impacto na Qualidade da Junta |

|---|---|---|

| Prevenção de Oxidação | Elimina oxigênio para proteger Inconel 718 e BNi-2 | Garante alta atividade química e pureza da superfície |

| Controle de Molhabilidade | Permite que a intercamada fundida se espalhe sobre o metal base | Pré-requisito para difusão atômica e colagem |

| Facilitação da Difusão | Remove contaminantes que bloqueiam o movimento atômico | Permite a homogeneização efetiva do material |

| Controle Atmosférico | Mantém baixa pressão parcial de oxigênio | Previne aprisionamento de gás e inclusões de óxido |

Otimize Seus Processos Avançados de Colagem com a KINTEK

O controle atmosférico preciso é a base da colagem TLP bem-sucedida e da síntese de materiais de alta temperatura. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Muffle, Tubo, Rotativo e CVD de alto desempenho, adaptados para as aplicações de laboratório e industriais mais exigentes. Quer você esteja trabalhando com ligas reativas Inconel ou geometrias capilares complexas, nossos fornos personalizáveis garantem a baixa pressão parcial de oxigênio e a estabilidade térmica que sua pesquisa exige.

Pronto para obter resultados livres de defeitos? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Referências

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno de cementação a vácuo? Obtenha um endurecimento superficial superior para peças de aço

- Por que usar um forno a vácuo para precursores de bateria? Aumenta a estabilidade química e a eficiência de moagem

- Quais fatores influenciam o projeto e a seleção de elementos de aquecimento em fornos a vácuo? Otimize para Temperatura, Pureza e Custo

- Por que um forno de secagem a vácuo é necessário para catalisadores N-GC-X? Preservar Sítios Ativos e Garantir Estabilidade a Longo Prazo

- Por que um sistema de impregnação a vácuo é necessário para Cf-ZrB2-SiC? Garanta o Desempenho de Compósitos de Alta Densidade

- Qual é o efeito do aumento da pressão do gás de têmpera? Otimize o Tratamento Térmico com Têmpera a Gás de Alta Pressão

- Quais são as principais aplicações dos fornos a vácuo de alta temperatura na síntese e preparação de materiais? Desbloqueie Pureza e Precisão

- Por que um forno de secagem a vácuo é preferido para pós compósitos BC-CFO? Preservando a Integridade Magnética e Estrutural