No projeto de fornos a vácuo, a seleção de um elemento de aquecimento é uma decisão crítica regida por vários fatores interdependentes. Os mais importantes são a temperatura máxima de operação necessária, a compatibilidade química com a atmosfera do processo e a carga de trabalho, a densidade de potência necessária e a expectativa de vida útil operacional desejada.

A escolha de um elemento de aquecimento não é uma questão simples de atingir uma temperatura alvo. É um complexo equilíbrio entre os limites físicos do material, sua reatividade química com seu ambiente de processo específico e o custo operacional a longo prazo.

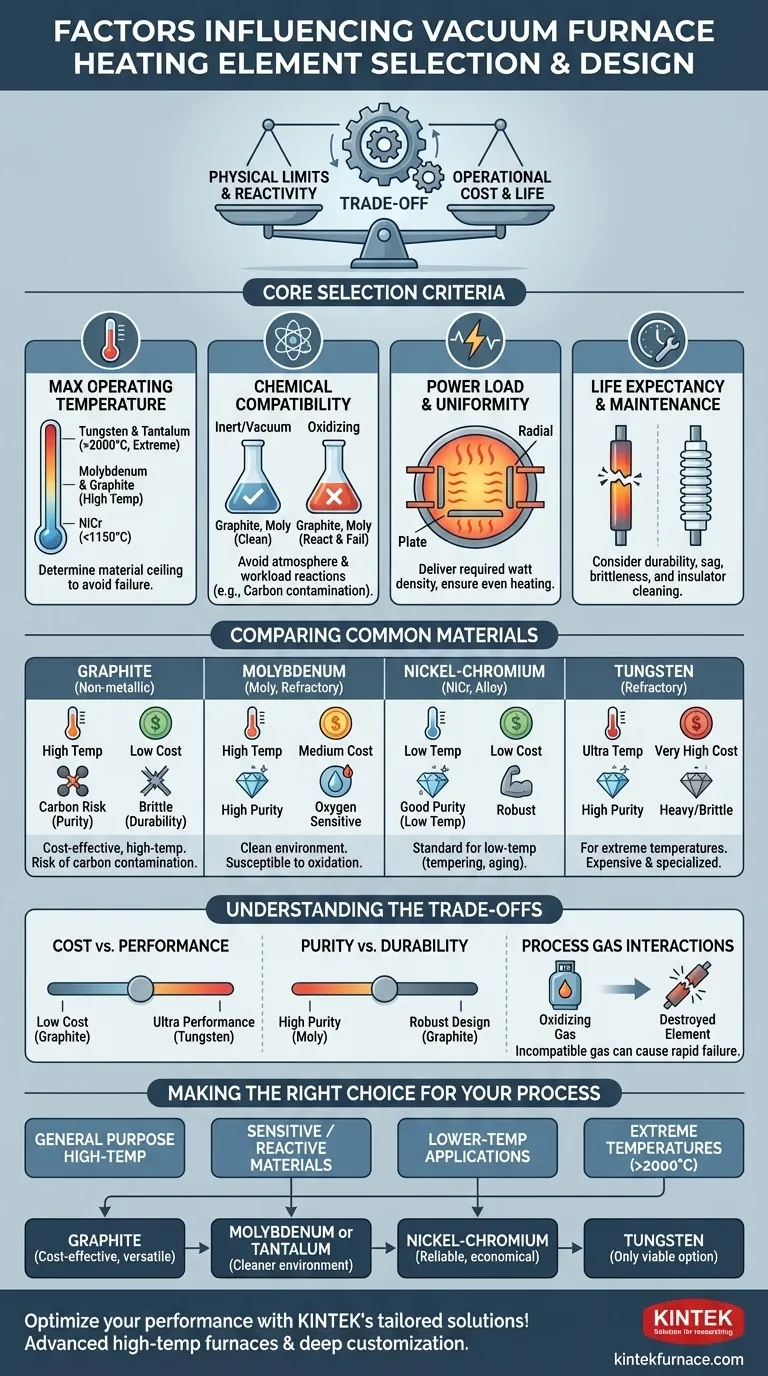

Os Critérios de Seleção Principais

Para selecionar o elemento de aquecimento apropriado, você deve primeiro definir os parâmetros inegociáveis do seu processo térmico. Estes critérios atuarão como um filtro, reduzindo rapidamente suas opções viáveis.

Temperatura Máxima de Operação

Este é o fator principal. Materiais diferentes possuem tetos de temperatura distintos, e excedê-los leva a falhas rápidas.

Os materiais são geralmente categorizados por suas capacidades de temperatura. Ligas de Níquel-Cromo (NiCr) são usadas para aplicações de temperaturas mais baixas, enquanto materiais como molibdênio e grafite são os pilares para processos de alta temperatura. Para temperaturas extremas, são necessários tungstênio ou tântalo.

Compatibilidade Química

Um elemento de aquecimento não deve reagir negativamente com a atmosfera do processo ou com os materiais que estão sendo tratados. Isso inclui gases de backfill inertes, gases de processo de pressão parcial e qualquer desgasificação potencial da carga de trabalho.

Por exemplo, elementos de grafite são excelentes a vácuo ou em gás inerte, mas serão consumidos rapidamente em um ambiente oxidante. Inversamente, metais refratários como o molibdênio têm bom desempenho em um vácuo limpo ou atmosfera de hidrogênio, mas oxidarão e falharão se ocorrer um vazamento de ar em altas temperaturas.

Carga de Potência e Uniformidade

O projeto do elemento deve ser capaz de fornecer a potência necessária (densidade de watts) para aquecer a carga de trabalho de forma eficiente. A forma e o posicionamento do elemento são cruciais para alcançar a uniformidade de temperatura em toda a zona quente.

Os elementos podem ter a forma de hastes, fios ou grandes placas. Eles podem ser montados radialmente ao redor da carga de trabalho ou na parede traseira e porta do forno para garantir um aquecimento uniforme de todos os lados. A fonte de alimentação, muitas vezes um retificador controlado por silício (SCR) ou um transformador de reatância variável (VRT), fornece o controle necessário para ajustar a potência e manter a uniformidade.

Expectativa de Vida Útil e Manutenção

A durabilidade de um elemento e seus requisitos de manutenção impactam diretamente os custos operacionais e o tempo de atividade do forno.

Alguns elementos, como o grafite, podem se tornar quebradiços com o tempo. Elementos metálicos podem ceder ou também se tornar quebradiços após ciclos térmicos repetidos. Além disso, os elementos são montados em isoladores de cerâmica ou quartzo que devem ser mantidos limpos. A contaminação por poeira de carbono ou vapores metálicos pode criar um caminho condutor, levando a um curto-circuito.

Comparando Materiais Comuns de Elementos de Aquecimento

Com os critérios principais definidos, você pode avaliar os materiais mais comuns, cada um oferecendo um perfil distinto de benefícios e desvantagens.

Elementos de Grafite

O grafite é um material não metálico amplamente utilizado por seu desempenho em altas temperaturas e custo-benefício. É facilmente usinado em formas complexas.

Sua principal desvantagem é o potencial de contaminação por carbono. A vácuo, o grafite pode introduzir carbono na atmosfera do forno, o que pode carburizar a superfície de peças sensíveis. Também é quebradiço e requer manuseio cuidadoso.

Elementos de Molibdênio (Moly)

O molibdênio é um metal refratário que proporciona um ambiente de aquecimento muito limpo, tornando-o ideal para processar materiais onde a contaminação por carbono é inaceitável.

Oferece excelente resistência em altas temperaturas, mas é significativamente mais caro que o grafite. Sua principal vulnerabilidade é sua alta reatividade com oxigênio em temperaturas elevadas, o que significa que a integridade do forno e a qualidade do vácuo são primordiais.

Elementos de Níquel-Cromo (NiCr)

Estas ligas metálicas são o padrão para aplicações a vácuo de temperatura mais baixa, como têmpera, envelhecimento e recozimento.

São robustos e econômicos, mas limitados a temperaturas máximas de operação geralmente abaixo de 1150°C (2100°F), tornando-os inadequados para processos de alto calor como brasagem ou sinterização.

Elementos de Tungstênio e Tântalo

Estes metais refratários são reservados para as aplicações de temperatura ultralimitadas mais exigentes. O tungstênio em particular tem o ponto de fusão mais alto de qualquer metal.

Embora ofereçam um desempenho de temperatura superior, seu custo extremamente alto, alta densidade (tornando-os pesados) e fragilidade à temperatura ambiente os tornam uma escolha especializada para processos que não podem ser realizados de outra forma.

Compreendendo os Compromissos

A escolha de um elemento sempre envolve equilibrar prioridades concorrentes. Estar ciente desses compromissos é fundamental para evitar erros dispendiosos.

Custo vs. Desempenho

O grafite oferece um desempenho de alta temperatura excepcional pelo seu custo, mas traz o risco de contaminação por carbono. O molibdênio proporciona um ambiente mais limpo, mas a um preço inicial mais alto. O tungstênio oferece a capacidade de temperatura máxima, mas é uma ordem de magnitude mais caro.

Pureza vs. Durabilidade

Os elementos de molibdênio garantem um ambiente de aquecimento muito puro, mas podem ser mais suscetíveis a falhas devido a vazamentos de ar. Projetos robustos de grafite podem suportar abusos significativos, mas podem comprometer a pureza da atmosfera do forno e a química da superfície das peças processadas.

Interações com Gás de Processo

A escolha do gás de têmpera ou do gás de processo de pressão parcial deve ser compatível com seu elemento. O uso de um gás oxidante, mesmo em pequenas quantidades, pode destruir um elemento de molibdênio ou grafite em temperatura. Essa relação entre o gás de processo e o material do elemento não pode ser negligenciada.

Fazendo a Escolha Certa para Seu Processo

Sua decisão final deve ser um reflexo direto do seu objetivo de processo principal.

- Se seu foco principal for tratamento térmico de alta temperatura de uso geral: O grafite é frequentemente a escolha mais econômica e versátil.

- Se seu foco principal for o processamento de materiais altamente sensíveis ou reativos: Elementos de molibdênio ou tântalo fornecem um ambiente de aquecimento mais limpo, minimizando o risco de contaminação.

- Se seu foco principal for aplicações de temperatura mais baixa, como têmpera ou envelhecimento: As ligas de Níquel-Cromo oferecem uma solução confiável e econômica.

- Se seu foco principal for atingir temperaturas extremas acima de 2000°C: O tungstênio é tipicamente a única opção viável, apesar de seu alto custo e desafios de manuseio.

Em última análise, o elemento de aquecimento ideal se alinha perfeitamente com as exigências térmicas, químicas e econômicas do seu processo a vácuo específico.

Tabela Resumo:

| Fator | Considerações Principais | Materiais Comuns |

|---|---|---|

| Temperatura Máxima de Operação | Determina a escolha do material; temperaturas mais altas exigem metais refratários | Grafite, Molibdênio, Tungstênio, NiCr |

| Compatibilidade Química | Evita reações com a atmosfera e a carga de trabalho; crítica para a pureza | Grafite (vácuo/inerte), Molibdênio (vácuo limpo), NiCr (baixa temperatura) |

| Carga de Potência e Uniformidade | Garante aquecimento eficiente e controle de temperatura | Depende da forma e posição do elemento |

| Expectativa de Vida Útil e Manutenção | Impacta custos operacionais e tempo de atividade | Varia por material; grafite quebradiço, metais cedem com os ciclos |

Otimize o desempenho do seu forno a vácuo com as soluções personalizadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos opções avançadas de fornos de alta temperatura, como Fornos de Crisol, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade profunda de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas — seja processando materiais sensíveis ou exigindo temperaturas extremas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem aprimorar a eficiência do seu processo e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje