Na síntese de materiais avançados, os fornos a vácuo de alta temperatura são ferramentas indispensáveis para uma série de processos críticos. Eles são usados para o tratamento térmico de metais e ligas, a fabricação de componentes eletrônicos como wafers semicondutores, a sinterização de cerâmicas de alto desempenho e implantes médicos, e a síntese de materiais novos, como nanotubos de carbono e pontos quânticos. Essas aplicações abrangem indústrias de alta precisão, incluindo aeroespacial, medicina e eletrônica.

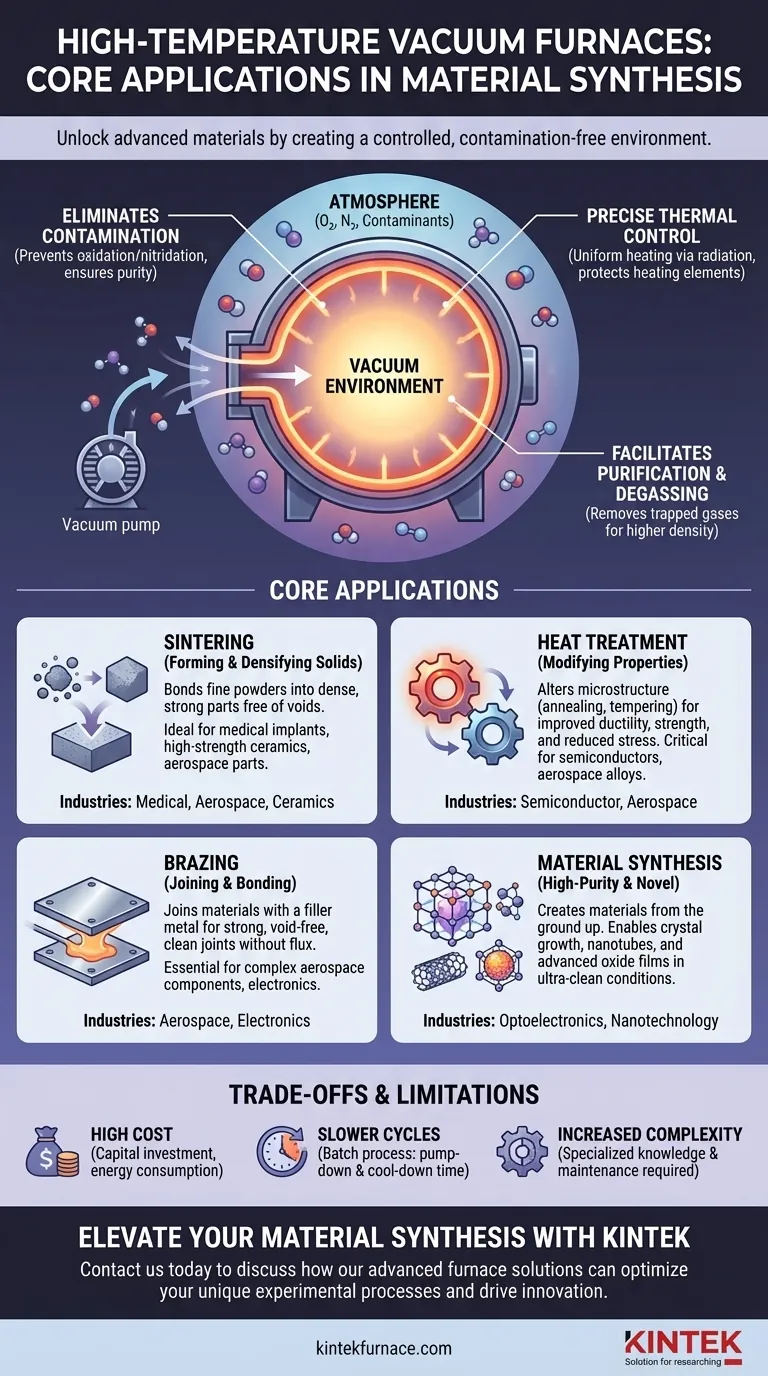

O valor central de um forno a vácuo de alta temperatura não é apenas sua capacidade de gerar calor, mas seu poder de criar um ambiente controlado e livre de contaminação. Ao remover gases atmosféricos reativos, esses fornos evitam oxidação e impurezas indesejadas, permitindo a criação e o refino de materiais com propriedades que seriam inatingíveis em uma atmosfera padrão.

Como o Vácuo Permite o Processamento Avançado de Materiais

Para entender as aplicações, você deve primeiro compreender o problema fundamental que esses fornos resolvem: a contaminação atmosférica. Em altas temperaturas, mesmo vestígios de oxigênio ou nitrogênio reagem com os materiais, alterando sua composição química e degradando seu desempenho.

Eliminação de Contaminação

Um ambiente a vácuo é essencialmente uma bancada de trabalho imaculada. Ao remover os gases atmosféricos, o forno evita reações químicas indesejadas, como oxidação e nitretação, que podem comprometer a integridade estrutural, a condutividade ou a pureza de um material.

Isso é crítico para metais reativos como o titânio e para materiais semicondutores, onde impurezas de partes por bilhão podem causar falha no dispositivo.

Viabilizando o Controle Térmico Preciso

No vácuo, a transferência de calor ocorre primariamente por radiação, não por convecção. Isso permite um aquecimento e resfriamento excepcionalmente uniformes, prevenindo tensões térmicas que podem causar fissuras microscópicas ou defeitos em componentes sensíveis.

O ambiente controlado também protege os próprios elementos de aquecimento de alta temperatura do forno contra a queima, permitindo que operem em temperaturas extremas (acima de 1200°C) de forma confiável.

Facilitando a Purificação e Desgaseificação

O vácuo extrai ativamente gases aprisionados e impurezas voláteis de dentro do material, um processo conhecido como desgaseificação. Isso resulta em um produto final com maior densidade, menos vazios internos e propriedades mecânicas superiores.

Aplicações Principais em Síntese e Preparação

Diferentes processos aproveitam o ambiente a vácuo para alcançar resultados específicos do material. Essas aplicações são fundamentais tanto na pesquisa quanto na produção industrial.

Formação e Densificação de Sólidos (Sinterização)

Sinterização é o processo de ligar pós finos para formar uma massa sólida usando calor, mas sem derreter.

No vácuo, a sinterização produz peças densas e fortes, livres dos vazios internos que podem se formar quando o ar fica aprisionado. Isso é essencial para a fabricação de implantes médicos biocompatíveis, componentes cerâmicos de alta resistência e peças metálicas para a indústria aeroespacial.

Modificação das Propriedades do Material (Tratamento Térmico)

O tratamento térmico altera a microestrutura de um material para aprimorar suas propriedades físicas e mecânicas.

Os processos chave incluem recozimento (annealing), que amolece os materiais para melhorar a ductilidade e aliviar tensões internas, e revenimento (tempering), que aumenta a tenacidade. Estes são vitais para o processamento de wafers de silício na indústria de semicondutores e para otimizar a resistência de ligas aeroespaciais.

Junção e Ligação de Materiais (Brasagem)

A brasagem a vácuo une dois ou mais materiais usando um metal de enchimento que derrete e flui entre eles.

O vácuo garante uma superfície perfeitamente limpa, permitindo que o metal de enchimento forme uma junta excepcionalmente forte e livre de vazios, sem a necessidade de fluxos químicos corrosivos. Esta técnica é padrão para a montagem de componentes aeroespaciais complexos e dispositivos eletrônicos.

Síntese de Materiais de Alta Pureza e Inovadores

O ambiente ultralimpo é ideal para criar materiais do zero. Isso inclui o crescimento de cristais para as indústrias de semicondutores e gemas artificiais, onde uma única impureza pode arruinar toda a estrutura cristalina.

Também viabiliza a síntese de materiais avançados como nanotubos de carbono, pontos quânticos e filmes de óxido especializados para uso em optoeletrônica e pesquisa de nanomateriais, onde o controle preciso da estrutura atômica é fundamental.

Compreendendo as Compensações e Limitações

Embora poderosos, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com compensações claras que devem ser consideradas.

Alto Custo Inicial e Operacional

Fornos a vácuo, juntamente com seus sistemas de bombeamento e instrumentação de controle necessários, representam um investimento de capital significativo. Eles também consomem energia substancial tanto para gerar calor quanto para manter um alto vácuo.

Ciclos de Processamento Mais Lentos

Atingir um alto vácuo não é instantâneo. O tempo necessário para a "bombeamento" (pump-down) antes do aquecimento e o resfriamento controlado após a conclusão do processo fazem da operação do forno a vácuo um processo em batelada, que é inerentemente mais lento do que os fornos atmosféricos contínuos.

Complexidade e Manutenção Aumentadas

Operar e manter um sistema de alto vácuo requer conhecimento especializado. Selos, gaxetas e bombas necessitam de inspeção e serviço regulares para evitar vazamentos que possam comprometer todo o processo.

Alinhando o Processo com o Seu Objetivo de Material

Escolher o processo de forno correto depende inteiramente do seu objetivo final. O ambiente a vácuo é uma variável poderosa que pode ser ajustada para alcançar resultados específicos.

- Se seu foco principal é a pureza máxima para eletrônicos: O recozimento a vácuo, a dopagem e o crescimento de cristais são inegociáveis para a criação de wafers de grau semicondutor e componentes optoeletrônicos.

- Se seu foco principal é resistência mecânica e integridade: A sinterização a vácuo e a brasagem são essenciais para produzir peças livres de vazios e de alta resistência para aplicações exigentes nas áreas aeroespacial, médica ou industrial.

- Se seu foco principal é a descoberta de novos materiais: O ambiente imaculado e controlável de um forno a vácuo é a plataforma ideal para sintetizar nanomateriais, cerâmicas avançadas e compósitos com propriedades únicas.

Em última análise, um forno a vácuo de alta temperatura é a ferramenta definitiva para qualquer aplicação onde a pureza do material e a integridade estrutural não podem ser comprometidas.

Tabela Resumo:

| Aplicação | Processo Chave | Indústrias Beneficiadas |

|---|---|---|

| Sinterização | Ligação de pós sem fusão | Implantes Médicos, Aeroespacial, Cerâmicas |

| Tratamento Térmico | Recozimento, revenimento | Semicondutor, Aeroespacial |

| Brasagem | União com metal de enchimento | Aeroespacial, Eletrônicos |

| Síntese de Materiais | Crescimento de cristais, criação de nanomateriais | Optoeletrônica, Nanotecnologia |

Eleve sua síntese de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo & com Atmosfera e Sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas, fornecendo ambientes livres de contaminação para pureza e integridade estrutural superiores em indústrias como aeroespacial, medicina e eletrônica. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase