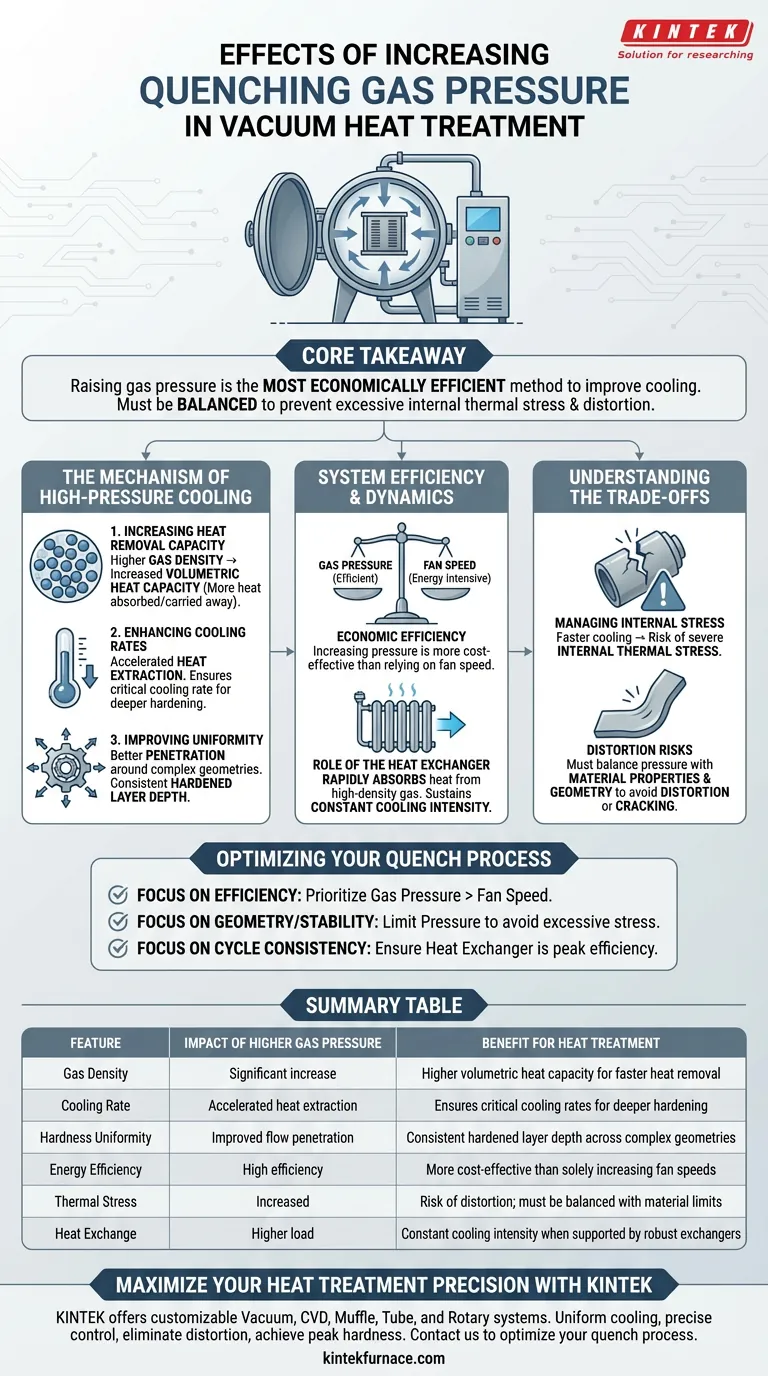

Aumentar a pressão do gás de têmpera aumenta diretamente a capacidade de resfriamento do sistema, elevando a densidade do gás e a capacidade térmica volumétrica. Isso permite que o gás absorva e remova significativamente mais calor da peça por unidade de tempo, resultando em uma taxa de resfriamento geral mais rápida e uma profundidade de camada endurecida mais uniforme.

Ponto Principal Aumentar a pressão do gás é o método economicamente mais eficiente para melhorar o desempenho de resfriamento em comparação com o aumento da velocidade do ventilador. No entanto, essa intensidade aumentada deve ser cuidadosamente equilibrada para evitar estresse térmico interno excessivo que possa danificar a peça.

O Mecanismo de Resfriamento de Alta Pressão

Aumento da Capacidade de Remoção de Calor

A principal mudança física impulsionada pela maior pressão é um aumento na densidade do gás.

À medida que a densidade aumenta, a capacidade térmica volumétrica do meio de têmpera aumenta. Isso significa que para cada metro cúbico de gás circulando sobre as peças quentes, uma quantidade maior de energia térmica pode ser absorvida e transportada.

Aprimoramento das Taxas de Resfriamento

Como o gás pode transportar mais calor, a taxa de resfriamento geral da carga de trabalho acelera significativamente.

Essa rápida extração de calor é essencial para materiais que requerem têmpera rápida para transformar a microestrutura corretamente. Isso garante que a taxa de resfriamento crítica seja atendida não apenas na superfície, mas mais profundamente na peça.

Melhora da Uniformidade

A maior pressão facilita melhor penetração e fluxo em geometrias complexas.

Isso promove uma profundidade de camada endurecida mais uniforme em toda a peça. A consistência na camada endurecida se traduz diretamente em desempenho mecânico previsível e durabilidade da peça tratada.

Eficiência e Dinâmica do Sistema

Eficiência Econômica vs. Velocidade do Ventilador

Para melhorar a capacidade de resfriamento, os operadores geralmente têm duas alavancas: aumentar a velocidade do ventilador ou aumentar a pressão do gás.

Pesquisas indicam que aumentar a pressão do gás é economicamente mais eficiente do que depender apenas de velocidades de ventilador mais altas. Alcançar o mesmo efeito de resfriamento apenas pela velocidade do ventilador geralmente requer um consumo de energia desproporcional em comparação com a pressurização.

O Papel do Trocador de Calor

Os benefícios da alta pressão dependem fortemente da capacidade do sistema de dissipar o calor uma vez que ele é removido da peça.

O trocador de calor deve absorver rapidamente o calor transportado pelo gás de alta densidade. Ele garante que o gás que retorna à câmara do forno permaneça em uma temperatura inicial baixa, sustentando intensidade de resfriamento constante durante todo o ciclo.

Entendendo os Compromissos

Gerenciamento de Estresse Interno

Embora um resfriamento mais rápido seja geralmente desejado para dureza, ele introduz um risco significativo.

Taxas de resfriamento excessivas causadas por pressão muito alta podem gerar severo estresse térmico interno dentro das peças.

Riscos de Distorção

Se a pressão não for compatível com as propriedades do material e a geometria da peça, esse estresse pode levar à distorção ou até mesmo rachaduras.

O objetivo é encontrar a pressão máxima que atinge as propriedades metalúrgicas necessárias sem exceder os limites estruturais da peça durante o choque térmico da têmpera.

Otimizando Seu Processo de Têmpera

Para gerenciar efetivamente seu sistema de têmpera a gás a vácuo de alta pressão, alinhe suas configurações de pressão com seus objetivos específicos:

- Se o seu foco principal é a eficiência do processo: Priorize o aumento da pressão do gás em relação à velocidade do ventilador para maximizar a capacidade de resfriamento com melhor economia de energia.

- Se o seu foco principal é a geometria e estabilidade da peça: Limite a pressão a um nível que atinja a dureza sem induzir estresse térmico excessivo que cause distorção.

- Se o seu foco principal é a consistência do ciclo: Certifique-se de que seu trocador de calor esteja funcionando com eficiência máxima para manter a intensidade de resfriamento fornecida pela pressão mais alta.

A otimização é encontrada na interseção da velocidade máxima de resfriamento e mínima distorção da peça.

Tabela Resumo:

| Característica | Impacto da Pressão de Gás Mais Alta | Benefício para Tratamento Térmico |

|---|---|---|

| Densidade do Gás | Aumento significativo | Maior capacidade térmica volumétrica para remoção de calor mais rápida |

| Taxa de Resfriamento | Extração de calor acelerada | Garante taxas de resfriamento críticas para endurecimento mais profundo |

| Uniformidade da Dureza | Melhora da penetração do fluxo | Profundidade de camada endurecida consistente em geometrias complexas |

| Eficiência Energética | Alta eficiência | Mais econômico do que apenas aumentar as velocidades do ventilador |

| Estresse Térmico | Aumentado | Risco de distorção; deve ser equilibrado com os limites do material |

| Troca de Calor | Maior carga | Intensidade de resfriamento constante quando suportada por trocadores robustos |

Maximize a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que o resfriamento ineficiente comprometa a integridade do seu material. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de ponta de Vácuo, CVD, Mufla, Tubo e Rotativos, todos totalmente personalizáveis para seus requisitos específicos de têmpera a gás de alta pressão. Se você está tratando componentes aeroespaciais complexos ou ferramentas industriais, nossos fornos de alta temperatura fornecem o resfriamento uniforme e o controle preciso necessários para eliminar a distorção, ao mesmo tempo em que alcançam a dureza máxima.

Pronto para otimizar seu processo de têmpera? Entre em contato conosco hoje para descobrir como nossas soluções personalizadas podem aprimorar a eficiência do seu laboratório ou produção.

Guia Visual

Referências

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como opera um forno a vácuo de duas câmaras durante um ciclo típico? Aumente a Eficiência e a Pureza no Tratamento Térmico

- Por que um forno de secagem a vácuo industrial é essencial para precursores cerâmicos? Preservar a pureza e a estequiometria do material

- Quais são as principais características da têmpera a vácuo? Obtenha Têmpera de Metal Limpa e Precisa para Componentes Superiores

- Qual é a necessidade de usar um forno de secagem a vácuo para amostras de piche de carvão hidrotratado? Garanta Análise Precisa

- Qual o papel de um forno de recozimento a vácuo de laboratório em ligas de Sm-Co-Fe? Engenharia de Ímanes de Alto Desempenho

- Qual o papel dos sistemas de vácuo nos processos químicos? Domine o Controle de Precisão para Reações Sensíveis a Gases

- Qual o papel de uma câmara de vácuo rápida na medição das taxas de evaporação? Obtenha um tempo de precisão em t=0

- Qual é a estrutura básica de um forno a vácuo? Descubra Seus Componentes e Funções Principais