Em essência, a têmpera a vácuo é um processo de tratamento térmico de alta precisão definido pela sua capacidade de temperar metais sem causar oxidação superficial ou descoloração. Isso é alcançado aquecendo o material em um ambiente controlado de baixa pressão antes de resfriá-lo rapidamente, resultando em um componente limpo e dimensionalmente estável com propriedades mecânicas aprimoradas.

O valor central da têmpera a vácuo não é meramente endurecer o metal, mas alcançar essa dureza com limpeza excepcional, distorção mínima e controle preciso, eliminando a necessidade de operações secundárias caras e demoradas.

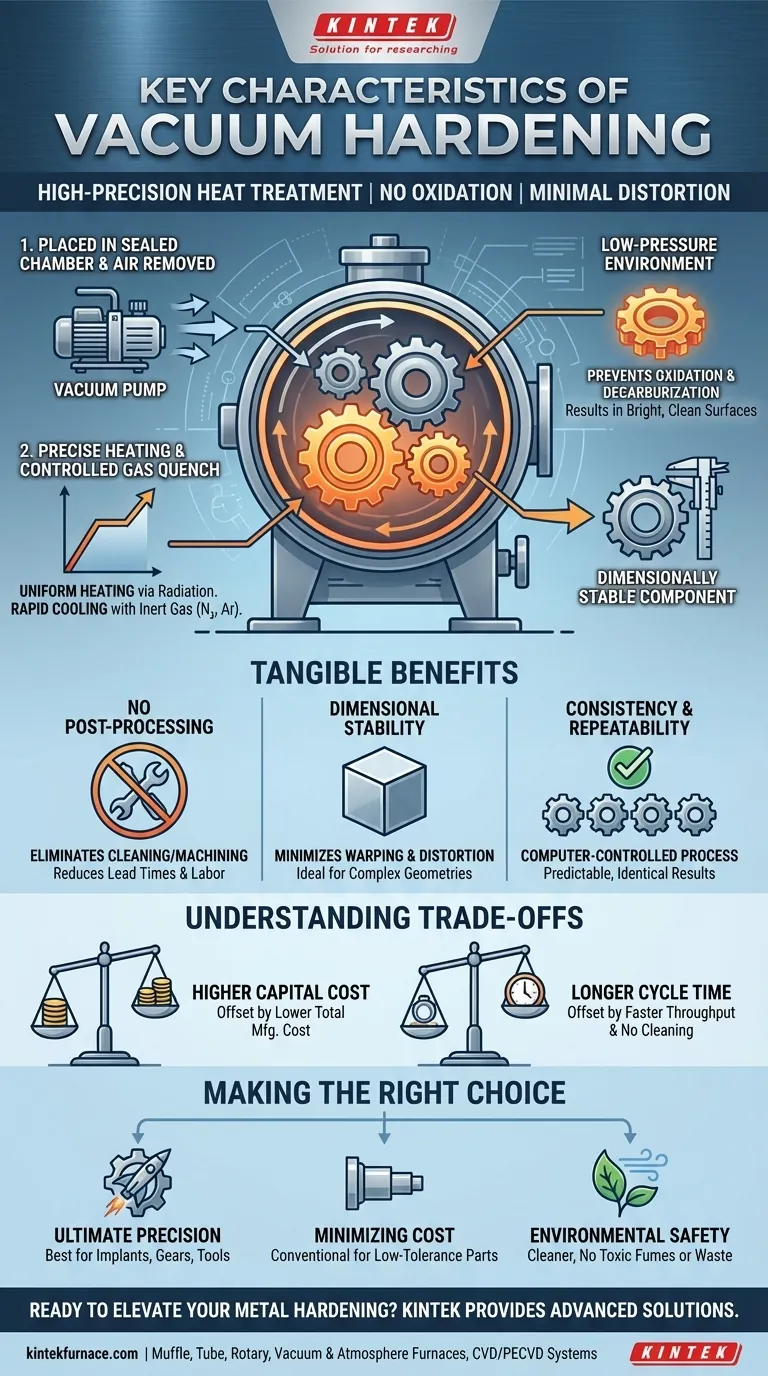

Como a Têmpera a Vácuo Alcança Resultados Superiores

Para entender suas principais características, você deve primeiro entender os princípios que impulsionam o processo. O "vácuo" é o elemento crítico que o diferencia dos métodos convencionais.

O Papel do Ambiente de Vácuo

O processo começa colocando os componentes dentro de uma câmara de forno selada e removendo a atmosfera. Esse estado de quase vácuo é fundamental para os resultados.

Ao eliminar o oxigênio e outros gases reativos, o processo previne completamente a oxidação e a descarbonetação – a perda de carbono da superfície do aço – que podem comprometer o desempenho.

É por isso que as peças emergem do forno com uma superfície brilhante, limpa e metálica, não exigindo nenhuma limpeza ou esmerilhamento subsequente para remover incrustações.

Precisão no Aquecimento e Resfriamento

Os fornos a vácuo permitem ciclos de aquecimento excepcionalmente uniformes e precisamente controlados. A energia é transferida principalmente por radiação, garantindo que todo o componente atinja a temperatura alvo de forma homogênea.

Após a manutenção na temperatura de austenitização, as peças são temperadas (resfriadas rapidamente) introduzindo um gás inerte de alta pureza, como nitrogênio ou argônio. A pressão e a taxa de fluxo desse gás de têmpera podem ser finamente ajustadas.

Esse nível de controle sobre as etapas de aquecimento e resfriamento permite a adaptação de propriedades específicas do material, como dureza, tenacidade e resistência à tração.

Os Benefícios Tangíveis para Seus Componentes

A natureza controlada do processo se traduz diretamente em vantagens mensuráveis para o produto final, influenciando custos, desempenho e fluxo de trabalho de fabricação.

Eliminação de Operações Pós-Processo

Como as peças saem limpas e livres de incrustações, você elimina a necessidade de operações secundárias como jateamento de areia, limpeza química ou usinagem para corrigir imperfeições superficiais.

Isso reduz significativamente os prazos de entrega, os custos de mão de obra e os potenciais danos associados ao manuseio pós-tratamento térmico.

Garantia de Estabilidade Dimensional

O aquecimento uniforme e a têmpera controlada a gás minimizam o choque térmico e as tensões internas que causam empenamento e distorção em outros métodos, como têmpera em óleo ou banho de sal.

Isso é crítico para geometrias complexas, peças de paredes finas ou componentes com tolerâncias dimensionais apertadas, pois garante que a peça mantenha sua forma e precisão.

Alcançando Consistência e Repetibilidade

Todo o processo de têmpera a vácuo é tipicamente controlado por computador. Cada variável – desde o nível de vácuo e as taxas de rampa de temperatura até a pressão de têmpera – é monitorada e executada com precisão.

Isso garante que cada peça de um lote, e cada lote subsequente, receba o tratamento exato, proporcionando resultados altamente previsíveis e repetíveis.

Compreendendo as Desvantagens

Embora poderosa, a têmpera a vácuo não é a solução universal para todas as aplicações. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Custo de Processo Mais Elevado

O equipamento de forno a vácuo representa um investimento de capital significativo, e o processo em si pode ter um custo por peça mais elevado em comparação com a têmpera atmosférica convencional.

Esse custo é frequentemente justificado pela eliminação de operações de limpeza secundárias e pela redução da taxa de sucata por distorção, mas deve ser considerado na análise total do custo de fabricação.

Considerações sobre o Tempo de Ciclo

O tempo necessário para bombear o forno até o nível de vácuo exigido pode estender o tempo total do ciclo em comparação com alguns processos atmosféricos.

No entanto, esse tempo de forno "mais lento" é frequentemente compensado pelo "mais rápido" rendimento total, já que as peças passam diretamente para a próxima etapa de fabricação sem precisar ser limpas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de têmpera correto depende inteiramente dos requisitos específicos do seu componente e das prioridades gerais do seu projeto.

- Se o seu foco principal é a máxima precisão e integridade superficial: A têmpera a vácuo é a escolha superior para peças como implantes médicos, engrenagens aeroespaciais ou ferramentas de moldagem por injeção, onde a precisão dimensional e um acabamento impecável são inegociáveis.

- Se o seu foco principal é minimizar custos em peças de baixa tolerância: Um processo de têmpera atmosférica convencional ou em banho de sal pode ser mais econômico se alguma incrustação superficial e limpeza pós-processo forem aceitáveis para a aplicação.

- Se o seu foco principal é a segurança ambiental e do operador: A têmpera a vácuo é um processo inerentemente mais limpo, sem fumos tóxicos, descarte de resíduos perigosos (de sais) ou riscos de incêndio associados à têmpera em óleo.

Em última análise, escolher a têmpera a vácuo é uma decisão de priorizar a qualidade, a precisão e um fluxo de trabalho de produção simplificado desde o início.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Prevenção de Oxidação | Elimina a oxidação superficial e a descarbonetação em um ambiente a vácuo. |

| Estabilidade Dimensional | Minimiza a distorção com aquecimento uniforme e têmpera a gás controlada. |

| Controle de Precisão | Permite propriedades do material personalizadas por meio de aquecimento e resfriamento monitorados por computador. |

| Limpeza do Processo | Produz superfícies brilhantes e livres de incrustações, reduzindo a necessidade de limpeza secundária. |

| Consistência | Garante resultados repetíveis entre lotes para um desempenho confiável. |

Pronto para elevar seu processo de têmpera de metais? Aproveitando uma P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de têmpera a vácuo podem aprimorar a qualidade de seus componentes, reduzir custos e otimizar a produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material