Um forno de secagem a vácuo industrial mantém a pureza do material ao alterar fundamentalmente as condições termodinâmicas do processo de secagem. Ao estabelecer um ambiente de pressão negativa, o forno reduz significativamente o ponto de ebulição dos solventes, permitindo a desidratação rápida em temperaturas muito mais baixas do que os métodos padrão exigem. Esta ação dupla de processamento em baixa temperatura e isolamento atmosférico previne danos térmicos enquanto protege precursores cerâmicos sensíveis contra degradação química.

O valor central da secagem a vácuo reside em sua capacidade de desacoplar o calor da evaporação; ela previne a aglomeração térmica secando em baixas temperaturas e garante a estequiometria química isolando materiais da oxidação e da umidade.

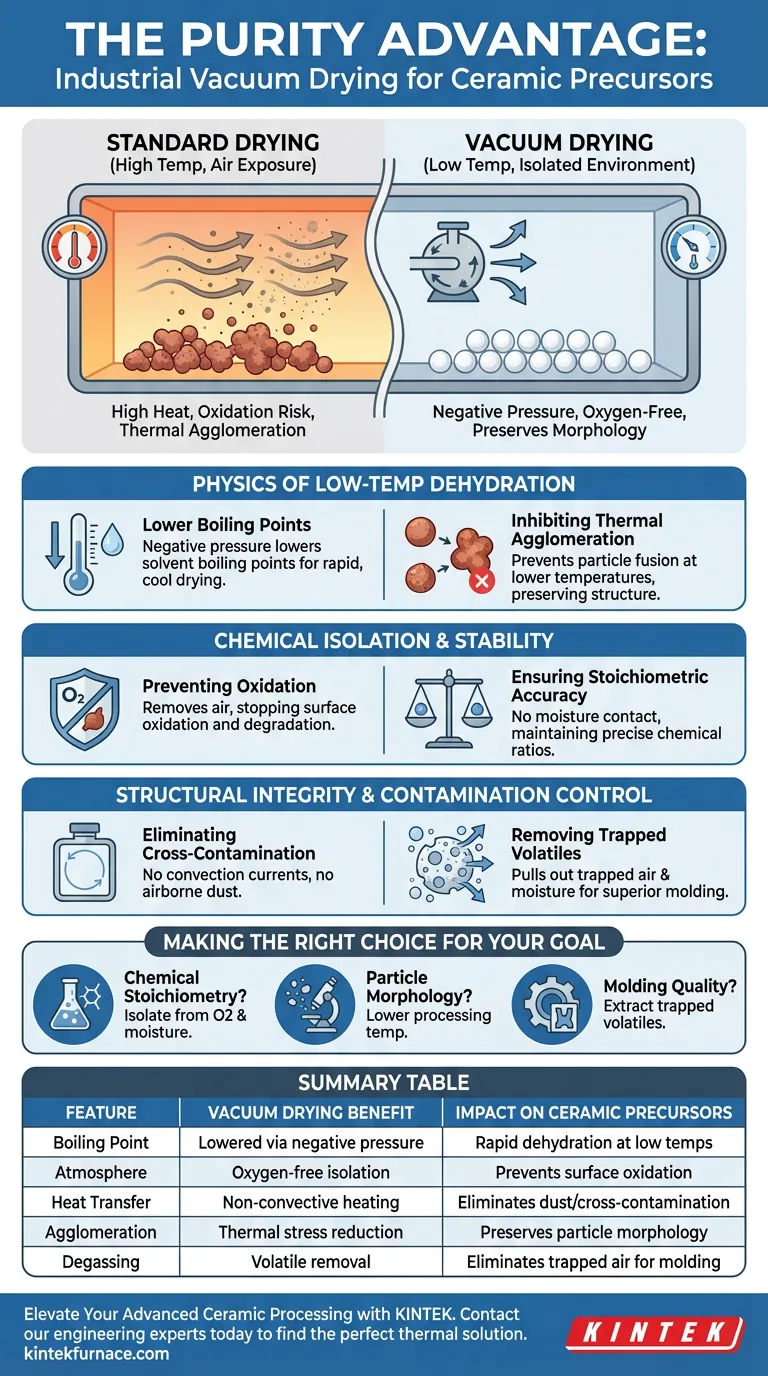

A Física da Desidratação em Baixa Temperatura

Redução dos Pontos de Ebulição de Solventes

Em um ambiente padrão, é necessário calor elevado para evaporar solventes. Um forno a vácuo reduz a pressão interna, o que diminui diretamente o ponto de ebulição de líquidos como água ou etanol.

Isso permite que os solventes vaporizem rapidamente sem submeter o pó cerâmico a estresse térmico extremo.

Inibição da Aglomeração Térmica

Altas temperaturas frequentemente causam a fusão ou aglomeração de partículas em pó, um defeito conhecido como aglomeração térmica.

Ao permitir a secagem em temperaturas reduzidas, o mecanismo de vácuo inibe efetivamente essa aglomeração. Isso preserva a estrutura distinta das partículas necessária para o desempenho cerâmico de alta qualidade.

Isolamento Químico e Estabilidade

Prevenção da Oxidação

Precursores cerâmicos são frequentemente altamente sensíveis ao oxigênio. O ambiente de vácuo remove o ar da câmara, isolando efetivamente a matéria-prima.

Isso previne a oxidação superficial, garantindo que a composição química do pó permaneça pura e inalterada durante a fase de aquecimento.

Garantia de Precisão Estequiométrica

Manter a proporção correta de elementos (estequiometria) é crucial para precursores cerâmicos. A exposição à umidade do ar pode degradar esses materiais e alterar suas proporções.

A secagem a vácuo elimina o contato com a umidade atmosférica, prevenindo a degradação e garantindo que o produto final mantenha seu projeto químico preciso.

Integridade Estrutural e Controle de Contaminação

Eliminação da Contaminação Cruzada por Convecção

Fornos padrão frequentemente dependem da circulação de ar (convecção) para distribuir o calor, o que pode soprar poeira e contaminantes sobre o produto.

Fornos a vácuo operam sem convecção de ar. Isso elimina o risco de contaminação cruzada, garantindo a pureza física do lote.

Remoção de Voláteis Presos

Aglomerados de pó frequentemente prendem bolhas de ar e umidade no interior de sua estrutura.

O ambiente de pressão negativa efetivamente extrai esses voláteis presos. Isso resulta em um pó seco com excelente porosidade, essencial para moldagem e densificação de alta qualidade posteriormente no processo.

Compreendendo as Compensações

A Necessidade de Processamento Selado

Embora fornos padrão permitam operações simples, eles falham em proteger materiais sensíveis da atmosfera.

A compensação pela pureza alcançada por um forno a vácuo é a exigência de um ambiente de processamento em lote e selado. Esta configuração impede os métodos de fluxo contínuo vistos em alguns sistemas baseados em esteiras, mas é o único método confiável para cerâmicas quimicamente sensíveis.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se um forno de secagem a vácuo é a solução correta para sua aplicação cerâmica específica, considere seus objetivos primários de processamento:

- Se seu foco principal é a Estequiometria Química: Confie na secagem a vácuo para isolar o material do oxigênio e da umidade, prevenindo a degradação de ingredientes crus sensíveis.

- Se seu foco principal é a Morfologia das Partículas: Use a secagem a vácuo para reduzir a temperatura de processamento, prevenindo assim a aglomeração térmica e a fusão das partículas.

- Se seu foco principal é a Qualidade de Moldagem: Utilize o ambiente de vácuo para extrair bolhas de ar e umidade presas, garantindo a porosidade necessária para moldagem sem defeitos.

Ao controlar tanto a pressão quanto a temperatura, você transforma a fase de secagem de um fator de risco em uma etapa de garantia de qualidade.

Tabela Resumo:

| Característica | Benefício da Secagem a Vácuo | Impacto nos Precursores Cerâmicos |

|---|---|---|

| Ponto de Ebulição | Reduzido via pressão negativa | Desidratação rápida em baixas temperaturas |

| Atmosfera | Isolamento livre de oxigênio | Previne oxidação superficial e degradação |

| Transferência de Calor | Aquecimento não convectivo | Elimina poeira/contaminação cruzada |

| Aglomeração | Redução de estresse térmico | Preserva a morfologia e o tamanho das partículas |

| Degaseificação | Remoção de voláteis | Elimina ar preso para moldagem superior |

Eleve Seu Processamento de Cerâmica Avançada com a KINTEK

Manter a estequiometria química precisa e a integridade das partículas de seus precursores é inegociável. Na KINTEK, nos especializamos em soluções de aquecimento de laboratório e industrial de alto desempenho projetadas para as aplicações mais exigentes.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos únicos de materiais. Se você visa prevenir a aglomeração térmica ou eliminar a contaminação atmosférica, nossa tecnologia de secagem a vácuo garante que seus materiais permaneçam puros e prontos para o processo.

Pronto para otimizar seu processo de secagem? Entre em contato com nossos especialistas em engenharia hoje mesmo para encontrar a solução térmica perfeita para seu laboratório ou linha de produção.

Guia Visual

Referências

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais preocupações de segurança são mencionadas em relação à câmara de vácuo? Evite Riscos de Implosão Catastrófica

- Por que o processo de desgaseificação a vácuo é crítico no refino do aço ferramenta H13 líquido? Garanta Pureza e Durabilidade

- Qual a diferença entre sinterização a vácuo e sinterização em atmosfera? Escolha o Método Certo para Seus Materiais

- Quais são os benefícios de usar fornos a vácuo para produzir materiais ópticos? Alcance Pureza e Desempenho

- Quais são os dois principais projetos de fornos a vácuo? Compare parede quente vs parede fria para o seu laboratório

- Por que usar um forno de recozimento de alta temperatura para tratamento térmico da liga Fe–32Ni? Alcançar consistência microestrutural

- Como o monitoramento do ponto de orvalho influencia o controle de processo de fornos de sinterização em MIM? Garanta a Qualidade Máxima do Material

- Qual método de aquecimento é proposto para a câmara de vácuo? Aquecimento Resistivo Direto Eficiente Explicado