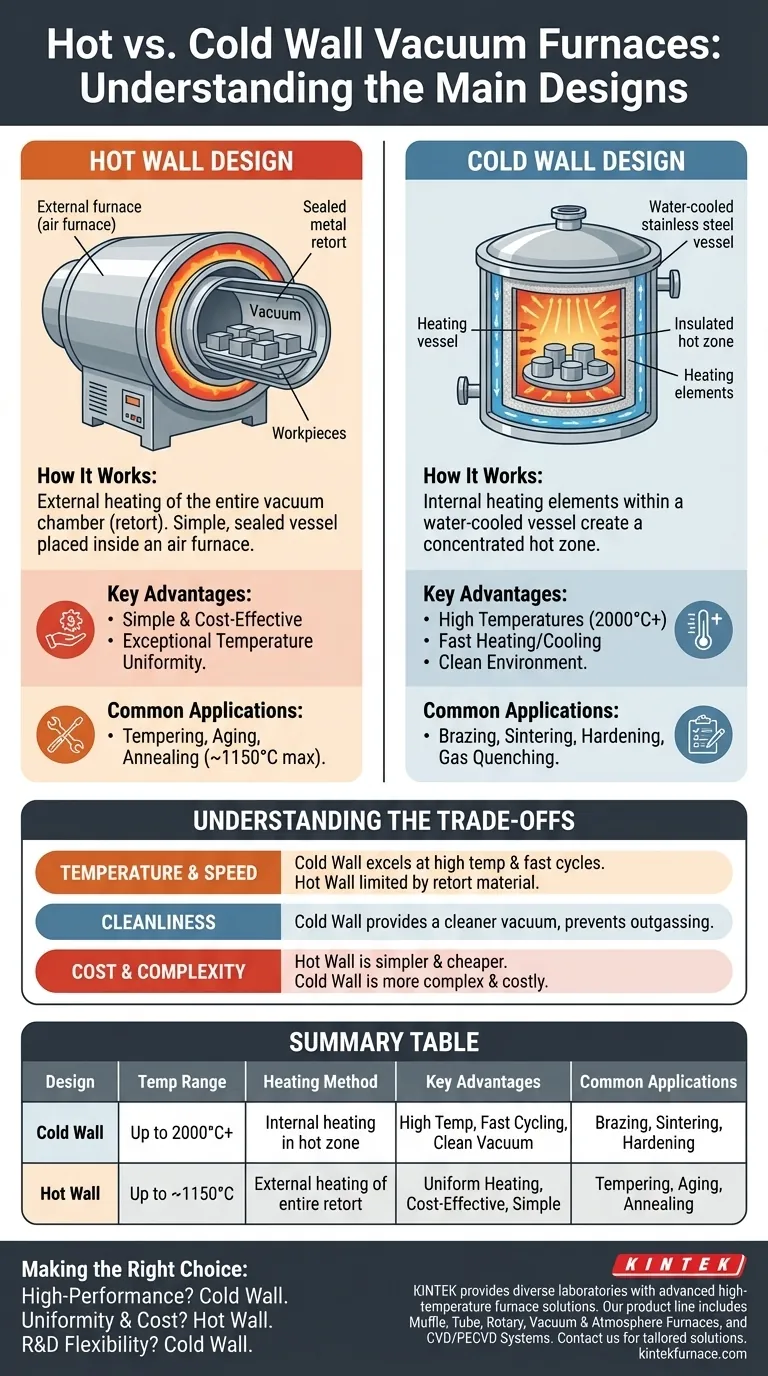

Em um nível fundamental, os dois principais projetos de fornos a vácuo são as configurações de parede quente e parede fria. Um forno de parede quente aquece toda a câmara de vácuo por fora, enquanto um forno de parede fria usa elementos de aquecimento internos para criar uma zona quente concentrada dentro de um vaso resfriado a água. Essa diferença arquitetônica central dita o desempenho, as capacidades e as aplicações ideais do forno.

A escolha entre um forno de parede quente e de parede fria é uma decisão fundamental. Ela determina a temperatura alcançável, a velocidade de processamento e a limpeza do ambiente de vácuo, impactando diretamente quais processos de material — desde recozimento simples até brasagem de alto desempenho — são possíveis.

O Projeto de Parede Fria: O Padrão da Indústria

A grande maioria dos fornos a vácuo modernos e de alto desempenho utiliza um projeto de parede fria. Essa arquitetura separa a função de aquecimento da função de contenção do vácuo.

Como Funciona

Um forno de parede fria consiste em um vaso externo, tipicamente feito de aço inoxidável, com canais para resfriamento a água. Dentro deste vaso frio, uma "zona quente" é construída usando camadas de grafite ou escudos radiantes metálicos. Elementos de aquecimento, também localizados dentro da zona quente, irradiam calor para a peça de trabalho.

Vantagens Principais

A principal vantagem é a capacidade de atingir temperaturas muito altas (frequentemente excedendo 2000°C), enquanto o vaso principal permanece em uma temperatura segura, próxima à ambiente. Esse projeto também permite ciclos de aquecimento e resfriamento muito mais rápidos, pois apenas a zona quente interna e leve precisa mudar de temperatura.

Aplicações Comuns

A capacidade de alta temperatura e o ambiente limpo dos fornos de parede fria os tornam ideais para processos exigentes. Isso inclui brasagem a vácuo, sinterização de cerâmicas e metais em pó, e tratamentos térmicos críticos como endurecimento, têmpera a gás e recozimento de ligas sensíveis.

O Projeto de Parede Quente: Simplicidade e Uniformidade

Fornos de parede quente, também conhecidos como fornos de retorta, representam uma filosofia de projeto mais simples onde a própria câmara de vácuo é aquecida.

Como Funciona

Nesta configuração, um vaso selado (a retorta), muitas vezes feito de uma liga de níquel de alta temperatura ou cerâmica, contém a peça de trabalho sob vácuo. Essa retorta inteira é então colocada dentro de um forno de ar separado e maior que a aquece por fora.

Vantagens Principais

Fornos de parede quente são mecanicamente mais simples e podem proporcionar uma uniformidade de temperatura excepcional, pois a peça inteira é imersa em um ambiente aquecido uniformemente. Eles são frequentemente mais econômicos para aplicações dentro de seus limites de temperatura.

Aplicações Primárias

Como a integridade estrutural do material da retorta se degrada em temperaturas muito altas, os fornos de parede quente são limitados a processos de temperatura mais baixa. Eles são comumente usados para têmpera a vácuo, envelhecimento e recozimento onde aquecimento preciso e uniforme abaixo de aproximadamente 1150°C é necessário.

Entendendo as Trocas

A escolha entre esses projetos envolve equilibrar os requisitos de desempenho com custo e complexidade.

Temperatura e Velocidade

Fornos de parede fria são os vencedores claros para trabalho em alta temperatura e velocidade. Eles podem atingir com segurança temperaturas que destruiriam uma retorta de parede quente e podem ser resfriados rapidamente para processos de têmpera. Os projetos de parede quente são fundamentalmente limitados pela resistência do material da retorta aquecida.

Limpeza e Contaminação

Projetos de parede fria fornecem um ambiente de vácuo mais limpo. Como o vaso externo permanece frio, ele não desgasifica impurezas para o vácuo. Em um forno de parede quente, toda a retorta aquecida pode se tornar uma fonte de contaminação, o que é uma questão crítica para o processamento de materiais reativos ou de alta pureza.

Custo e Complexidade

Fornos de parede quente são geralmente mais simples e menos caros de construir e manter. O projeto de parede fria é inerentemente mais complexo, exigindo sistemas de resfriamento a água, construção intrincada da zona quente interna e passagens de energia mais sofisticadas.

Uma Nota Sobre Orientação

Tanto fornos de parede quente quanto de parede fria podem ser construídos nas configurações horizontal ou vertical. Esta é uma escolha secundária impulsionada pela logística de carregamento e descarregamento de peças específicas, e não um princípio fundamental de projeto.

Fazendo a Escolha Certa para o Seu Processo

O projeto de forno ideal é ditado inteiramente pelo seu material, requisitos de processo e resultado desejado.

- Se seu foco principal for tratamento térmico de alto desempenho, brasagem ou sinterização: Você quase certamente precisará de um forno de parede fria por sua capacidade de alta temperatura, ciclos rápidos e limpeza do processo.

- Se seu foco principal for recozimento ou têmpera em temperatura mais baixa com ênfase na uniformidade: Um forno de parede quente oferece uma solução mais simples, econômica e altamente uniforme para essas aplicações.

- Se seu foco principal for pesquisa e desenvolvimento: Um forno de parede fria em escala laboratorial oferece a maior versatilidade para experimentar uma ampla gama de materiais e processos.

Compreender a distinção entre a arquitetura de parede quente e de parede fria permite que você selecione a ferramenta precisa necessária para alcançar as propriedades de material desejadas.

Tabela Resumo:

| Projeto | Faixa de Temperatura | Método de Aquecimento | Vantagens Principais | Aplicações Comuns |

|---|---|---|---|---|

| Parede Fria | Até 2000°C+ | Elementos de aquecimento internos na zona quente | Alta temperatura, ciclos rápidos, vácuo limpo | Brasagem, sinterização, endurecimento, têmpera a gás |

| Parede Quente | Até ~1150°C | Aquecimento externo de toda a retorta | Aquecimento uniforme, econômico, simples | Têmpera, envelhecimento, recozimento |

Pronto para otimizar o desempenho do seu laboratório com o forno a vácuo certo? Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje