Em resumo, os fornos a vácuo criam um ambiente excepcionalmente limpo e controlado, o que é fundamental para a produção de materiais ópticos de alto desempenho. Este processo evita a contaminação por gases atmosféricos, melhora a integridade estrutural do material e, finalmente, aprimora suas propriedades ópticas, como clareza e transmitância de luz.

O principal benefício de um forno a vácuo não é apenas remover o ar, mas eliminar as reações químicas imprevisíveis e as impurezas físicas que o ar introduz. Esse controle permite a produção de materiais com pureza e perfeição estrutural inigualáveis, que é a base da óptica de alta qualidade.

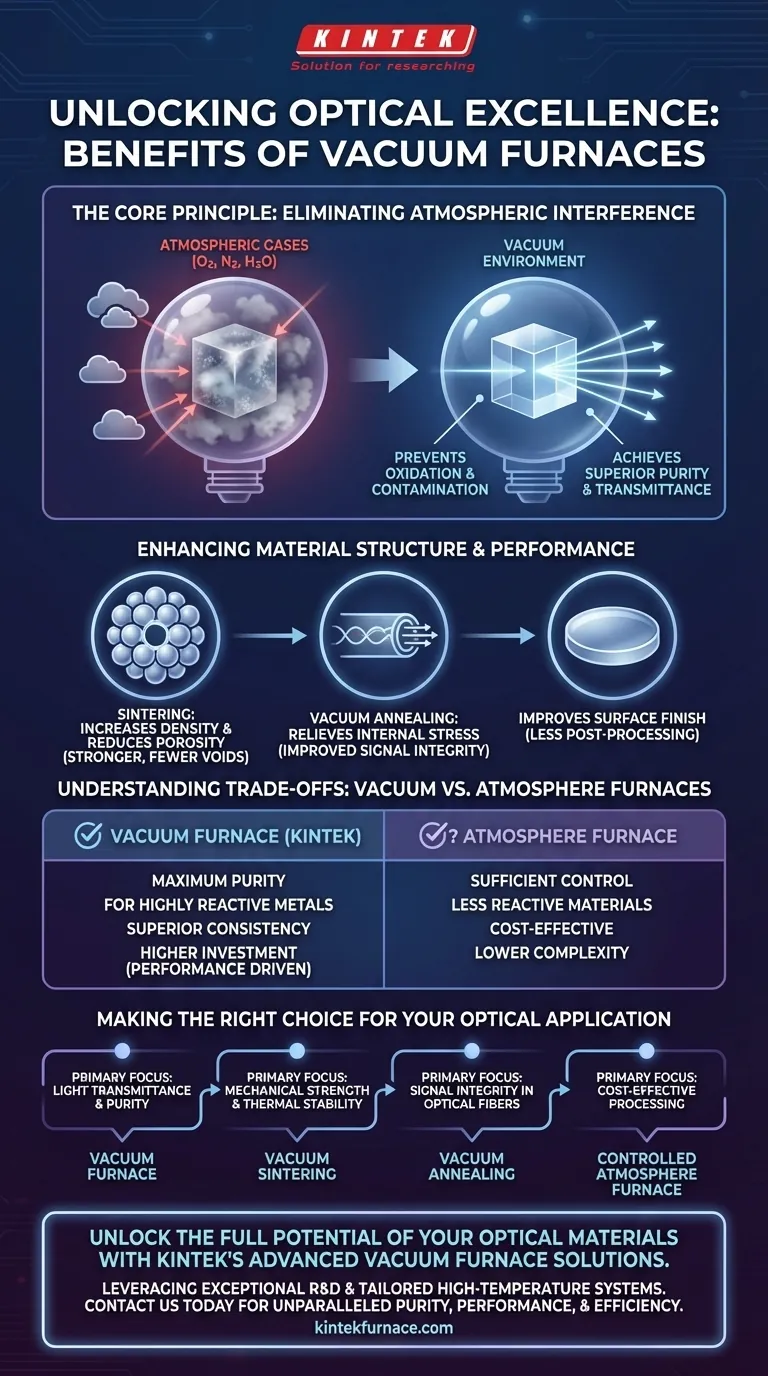

O Princípio Central: Eliminação da Interferência Atmosférica

A função primária de um forno a vácuo é remover os gases atmosféricos — oxigênio, nitrogênio, vapor de água — da câmara de processamento. Este ato aparentemente simples tem implicações profundas no material que está sendo tratado.

Prevenção de Oxidação e Contaminação

Muitos materiais usados em óptica, especialmente em altas temperaturas de processamento, reagem com o oxigênio. Essa oxidação pode criar uma camada superficial turva ou impurezas internas que degradam o desempenho óptico.

Ao remover o oxigênio, um forno a vácuo garante que o material permaneça quimicamente puro. Isso impede a formação de óxidos que, de outra forma, dispersariam ou absorveriam a luz, comprometendo a clareza de uma lente ou a eficiência de uma fibra.

Obtenção de Pureza e Transmitância Superiores

Sem gases atmosféricos para interferir, o material pode ser processado em sua forma mais pura. Para componentes ópticos como lentes, isso se traduz diretamente em maior transmitância e uniformidade da luz.

Um material mais limpo simplesmente permite que mais luz passe sem distorção ou perda de intensidade, um requisito crítico para qualquer sistema óptico de alto desempenho.

Melhorando a Estrutura e o Desempenho do Material

Além da pureza química, um ambiente a vácuo altera e melhora fundamentalmente a estrutura física do material.

Aumento da Densidade e Redução da Porosidade

Processos como a sinterização, usados para criar cerâmicas avançadas para espelhos e lentes, beneficiam-se imensamente do vácuo. O vácuo ajuda a extrair gases residuais de entre as partículas do material, permitindo que se unam mais firmemente.

Isso resulta em um produto final com densidade quase teórica e porosidade mínima. Menos vazios internos significam maior resistência mecânica, resistência térmica e, o mais importante para a óptica, menos locais para a luz se dispersar internamente.

Alívio da Tensão Interna

Fibras ópticas e vidro moldado de precisão podem conter tensões internas decorrentes de seu processo de fabricação. Essas tensões podem causar distorções ópticas e tornar os componentes frágeis.

O recozimento a vácuo (vacuum annealing), que envolve aquecer o material a vácuo e resfriá-lo lentamente, permite que essas tensões relaxem uniformemente. Isso melhora o desempenho de transmissão das fibras ópticas e a estabilidade das lentes.

Melhoria do Acabamento Superficial

Como o vácuo impede reações na superfície, o material sai do forno com um acabamento excepcionalmente limpo e liso, reduzindo a necessidade de pós-processamento e polimento extensivos.

Entendendo as Compensações: Fornos a Vácuo vs. Fornos com Atmosfera

Embora poderosos, os fornos a vácuo não são a única ferramenta para processamento térmico. Entender suas vantagens específicas em relação a um forno com atmosfera convencional é fundamental.

Quando Usar um Forno a Vácuo

Um ambiente a vácuo é essencial ao trabalhar com metais altamente reativos (como tungstênio ou molibdênio), quando o objetivo é pureza e densidade máximas, ou quando mesmo vestígios de gás atmosférico comprometeriam o desempenho do produto final.

O Papel dos Fornos com Atmosfera

Fornos com atmosfera, que usam um fluxo controlado de gases específicos (como nitrogênio ou argônio), também são usados para recozer vidro ou sinterizar alguns revestimentos. Eles fornecem um grau de controle, mas não conseguem igualar a pureza do vácuo. Muitas vezes, são uma escolha suficiente e mais econômica quando o material é menos reativo e os requisitos ópticos são menos rigorosos.

Custo e Complexidade

Os sistemas a vácuo são inerentemente mais complexos e geralmente têm custos iniciais e operacionais mais altos do que os fornos com atmosfera. A escolha depende inteiramente se as propriedades materiais superiores e a consistência justificam o investimento.

Fazendo a Escolha Certa para Sua Aplicação Óptica

A decisão de usar um forno a vácuo deve ser guiada pelos objetivos específicos de desempenho do seu produto final.

- Se seu foco principal é a máxima transmitância de luz e pureza: Um forno a vácuo é a escolha ideal para prevenir a oxidação e garantir que o material seja quimicamente imaculado.

- Se seu foco principal é resistência mecânica e estabilidade térmica: A sinterização a vácuo é necessária para alcançar a alta densidade e baixa porosidade exigidas para cerâmicas ópticas duráveis.

- Se seu foco principal é a integridade do sinal em fibras ópticas: O recozimento a vácuo é o método mais eficaz para aliviar as tensões internas que degradam o desempenho da transmissão.

- Se seu foco principal é o processamento econômico de vidro menos sensível: Um forno com atmosfera controlada pode fornecer controle de processo suficiente para sua aplicação.

Ao controlar o ambiente de processamento em nível molecular, os fornos a vácuo permitem que você defina as propriedades exatas do seu material óptico final.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Elimina gases atmosféricos para evitar reações químicas e impurezas. |

| Melhora a Pureza | Garante que o material permaneça quimicamente puro para maior transmitância de luz. |

| Melhora a Densidade | Reduz a porosidade através de processos como a sinterização para materiais mais fortes. |

| Alivia o Estresse | Usa recozimento a vácuo para reduzir as tensões internas em componentes ópticos. |

| Melhora o Acabamento Superficial | Resulta em superfícies limpas e lisas com menos pós-processamento necessário. |

Desbloqueie todo o potencial de seus materiais ópticos com as soluções avançadas de fornos a vácuo da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza, desempenho e eficiência inigualáveis. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de produção e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas