A preocupação de segurança mais crítica mencionada é que a câmara de vácuo de aço inoxidável está sendo considerada para uso a 1100°C, apesar de não possuir uma classificação de temperatura específica. Essa falta de classificação formal significa que sua integridade estrutural sob o estresse combinado de alta temperatura e pressão atmosférica externa é completamente desconhecida, criando um risco significativo e inaceitável.

O problema central é a intenção de operar o equipamento muito além de suas capacidades projetadas ou verificadas. Uma câmara de vácuo é um vaso de pressão, e aquecê-la a temperaturas extremas enfraquece severamente a resistência do material, criando um sério risco de falha estrutural catastrófica e implosão.

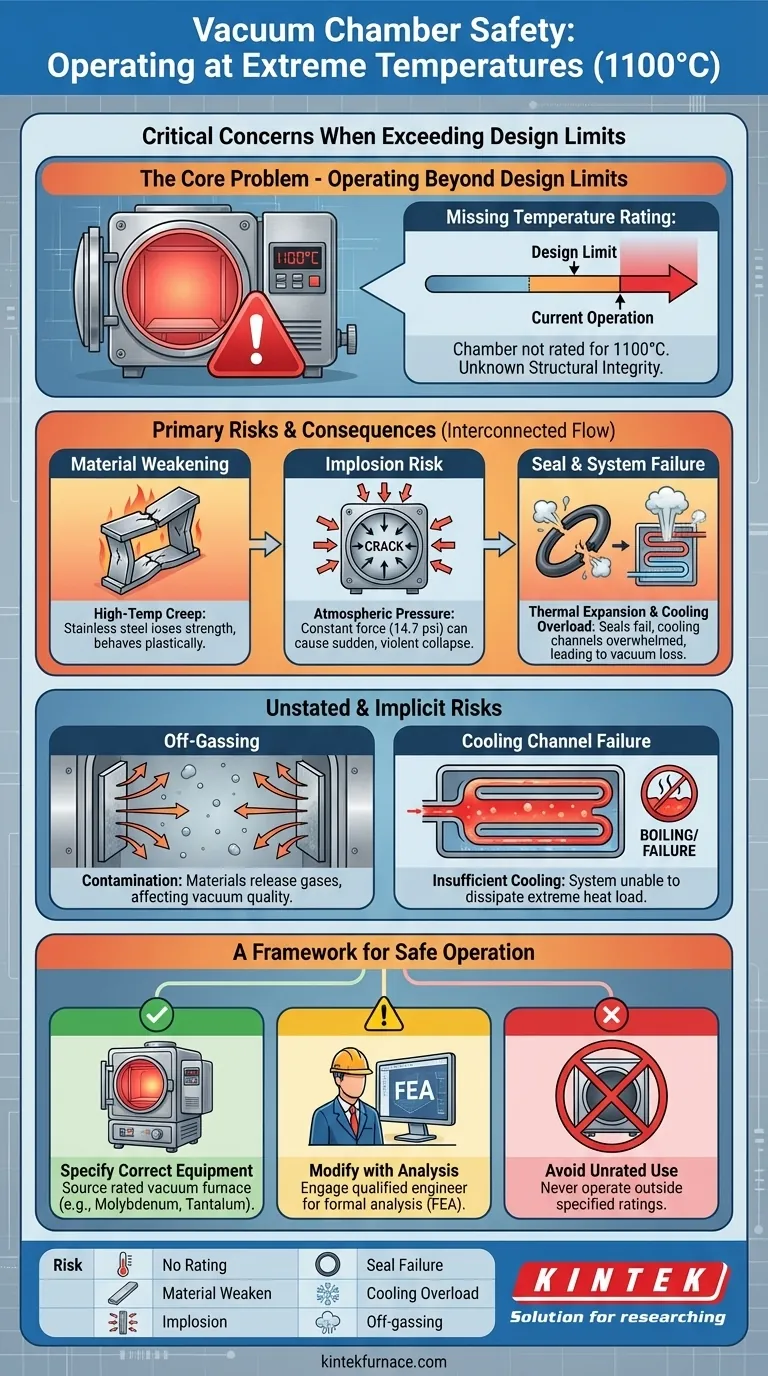

O Problema Central: Operar Além dos Limites de Projeto

O cenário descrito envolve forçar um equipamento para um envelope de desempenho para o qual ele não foi projetado. O desejo de atingir 1100°C no vácuo é um objetivo comum na ciência dos materiais, mas requer equipamentos construídos para esse fim.

A Classificação de Temperatura Ausente

Uma classificação de temperatura não é apenas uma sugestão; é uma garantia do fabricante de que a câmara pode suportar com segurança condições específicas.

Sem essa classificação, você está operando no escuro. Não há dados verificados sobre como os materiais, soldas e geometria da câmara se comportarão a 1100°C.

O Impacto da Alta Temperatura nos Materiais

O aço inoxidável, embora robusto à temperatura ambiente, perde uma quantidade significativa de sua resistência estrutural a 1100°C. Esse processo, conhecido como fluência (creep) em alta temperatura, faz com que o material se comporte mais como um plástico do que como um sólido rígido.

O uso original para descarga de gás (glow discharge) sugere que o sistema foi projetado para processos de plasma, que podem gerar calor, mas são fundamentalmente diferentes de operar um forno em massa nessa temperatura extrema.

A Força do Vácuo (Risco de Implosão)

O vácuo não "suga". Em vez disso, toda a pressão da atmosfera externa (aproximadamente 14,7 libras por polegada quadrada, ou 1 tonelada por pé quadrado) está constantemente pressionando todas as superfícies da câmara.

Quando o material da câmara é enfraquecido pelo calor intenso, ele pode não ser mais capaz de resistir a essa força imensa e constante, levando a um colapso súbito e violento conhecido como implosão.

Riscos Não Declarados e Considerações Críticas

Embora as referências sejam breves, um especialista deve considerar os riscos implícitos que surgem das condições declaradas. Estas são consequências que decorrem logicamente da combinação de calor intenso e vácuo.

Expansão Térmica e Falha da Vedação

Aquecer a câmara a 1100°C fará com que o aço se expanda significativamente. Essa expansão cria estresse imenso nas soldas e flanges.

A maioria das vedações de vácuo, como O-rings de elastômero, não pode sobreviver perto dessa temperatura. Mesmo que a câmara em si se mantivesse, as vedações provavelmente falhariam, causando uma perda completa de vácuo.

O Propósito dos Canais de Resfriamento

A referência a "canais de resfriamento integrais" é uma pista crítica. Esses canais são projetados para fazer circular um líquido (como água) para remover o calor e manter as paredes da câmara e, o mais importante, as vedações em uma temperatura operacional segura.

No entanto, esses canais são projetados para dissipar uma certa quantidade de calor — uma carga térmica muito menor do que a gerada por um forno interno de 1100°C. Eles seriam quase certamente sobrecarregados, levando à ebulição do refrigerante e à falha em proteger as paredes da câmara e as vedações.

Dessorção de Material (Off-gassing)

Em temperaturas extremas sob vácuo, todos os materiais, incluindo o próprio aço inoxidável, começam a liberar gases presos em um processo chamado dessorção (off-gassing).

Esse fenômeno trabalha diretamente contra as bombas de vácuo, tornando difícil ou impossível manter a baixa pressão desejada. Também contamina o ambiente interno, potencialmente arruinando o experimento ou processo.

Uma Estrutura para Operação Segura

Para avançar, você deve mudar de adaptar equipamentos inadequados para especificar o equipamento correto para o trabalho. Seu objetivo operacional dita os requisitos de engenharia necessários.

- Se seu foco principal for a segurança: Nunca use um vaso de pressão ou câmara de vácuo fora de suas classificações de temperatura e pressão especificadas pelo fabricante. O risco de implosão catastrófica é muito alto.

- Se seu foco principal for atingir 1100°C sob vácuo: Você deve adquirir um sistema de forno a vácuo de alta temperatura especificamente projetado e classificado para esse fim, que incluirá materiais apropriados (por exemplo, molibdênio, tântalo ou cerâmicas) e isolamento.

- Se você está considerando modificar equipamentos existentes: Você deve envolver um engenheiro mecânico ou de materiais qualificado para realizar uma análise formal, como Análise de Elementos Finitos (FEA), para determinar se a câmara pode ser reaproveitada com segurança e quais modificações seriam necessárias.

Em última análise, garantir a integridade estrutural da câmara por meio de engenharia adequada e classificações certificadas é a base inegociável para qualquer processo de vácuo de alta temperatura bem-sucedido e seguro.

Tabela de Resumo:

| Preocupação de Segurança | Detalhes Principais |

|---|---|

| Falta de Classificação de Temperatura | Câmara não classificada para 1100°C, integridade estrutural desconhecida |

| Enfraquecimento do Material | Aço inoxidável perde resistência em altas temperaturas, arriscando deformação |

| Risco de Implosão | A pressão atmosférica externa pode causar colapso violento |

| Falha da Vedação | O calor intenso danifica as vedações, levando à perda de vácuo |

| Sobrecarga do Canal de Resfriamento | O resfriamento integral pode ser insuficiente, causando falha do sistema |

| Dessorção (Off-gassing) | Materiais liberam gases, contaminando o ambiente de vácuo |

Garanta a segurança e eficiência do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende com precisão aos requisitos experimentais exclusivos, ajudando você a evitar riscos e alcançar resultados ótimos. Contate-nos hoje para discutir suas necessidades e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança