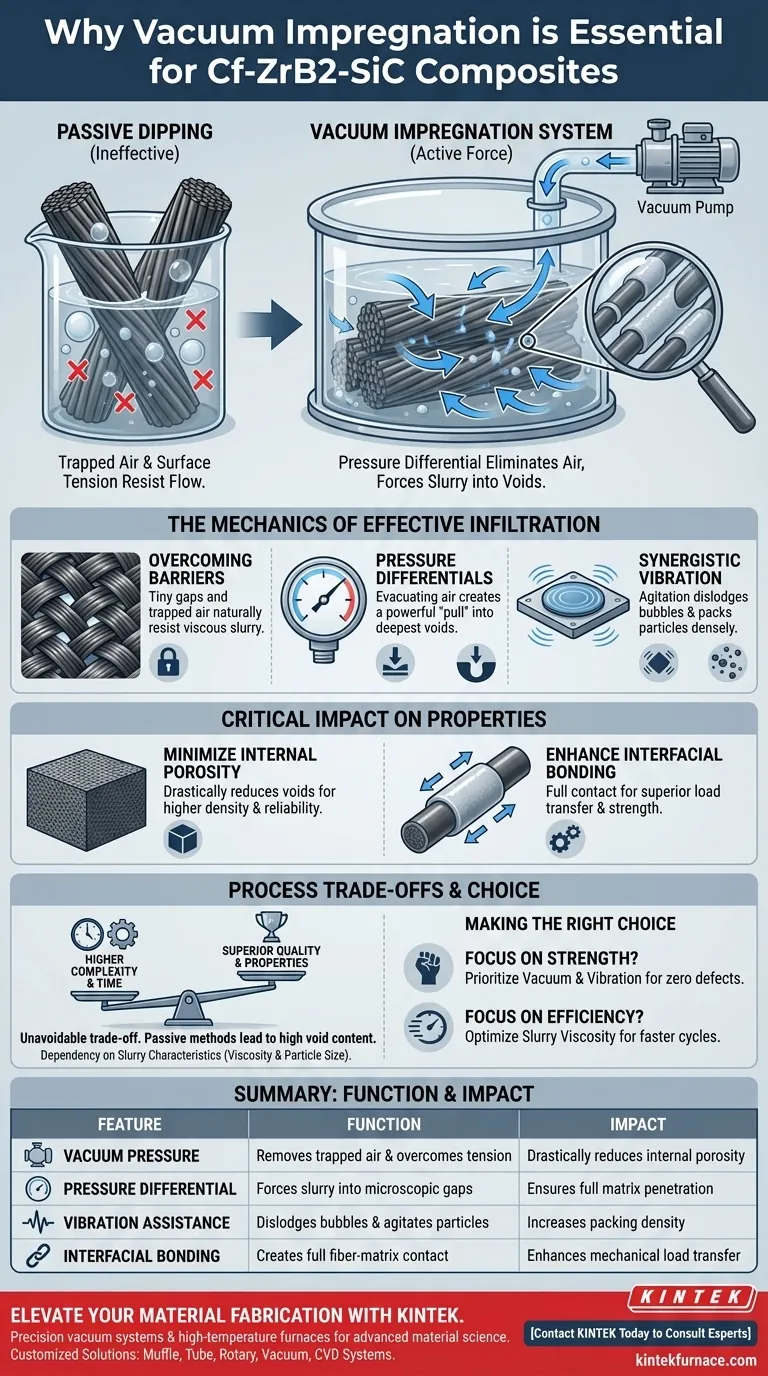

Um sistema de impregnação a vácuo é estritamente necessário para a fabricação de compósitos Cf-ZrB2-SiC, pois fornece a força ativa necessária para impulsionar a pasta cerâmica para as lacunas microscópicas dentro dos feixes de fibra de carbono. Ao contrário do simples mergulho ou imersão, este processo utiliza diferenciais de pressão para superar a resistência natural do tecido, garantindo que o material da matriz penetre completamente na arquitetura da fibra.

A função principal deste sistema é eliminar o ar aprisionado e forçar a matriz cerâmica para os feixes de fibras, reduzindo assim a porosidade interna e garantindo a força de ligação interfacial necessária para compósitos de alto desempenho.

A Mecânica da Infiltração Eficaz

Superando Barreiras Físicas

Tecidos de fibra de carbono consistem em feixes firmemente tecidos contendo milhares de filamentos individuais. Esses feixes criam lacunas minúsculas e intrincadas que resistem naturalmente à penetração de pastas cerâmicas viscosas devido à tensão superficial e ao ar aprisionado.

O Papel dos Diferenciais de Pressão

Um sistema de impregnação a vácuo resolve isso criando um diferencial de pressão. Ao evacuar o ar da câmara, o sistema remove a resistência atmosférica dentro do tecido, efetivamente "puxando" a pasta para os vazios mais profundos da arquitetura da fibra.

Vibração Sinérgica

Para maximizar a eficiência, esses sistemas frequentemente combinam pressão de vácuo com funções assistidas por vibração. Enquanto o vácuo puxa a pasta para dentro, a vibração agita a mistura, ajudando a desalojar bolhas de ar teimosas e permitindo que as partículas cerâmicas se depositem mais densamente nas lacunas das fibras.

Impacto Crítico nas Propriedades do Material

Minimizando a Porosidade Interna

A ameaça mais significativa à integridade do compósito é a porosidade — vazios onde a matriz não penetrou. A impregnação a vácuo é o método mais eficaz para reduzir drasticamente a porosidade interna, o que se correlaciona diretamente com a densidade final e a confiabilidade estrutural do compósito.

Melhorando a Ligação Interfacial

Para que um compósito atue como uma unidade única, a carga deve ser transferida efetivamente entre as fibras e a matriz cerâmica. Ao garantir que a pasta cubra completamente as fibras individuais em vez de apenas a superfície do feixe, o sistema cria a área de contato necessária para uma forte força de ligação interfacial.

Compreendendo os Compromissos do Processo

Complexidade vs. Qualidade

O uso de um sistema de impregnação a vácuo adiciona complexidade e tempo ao processo de fabricação em comparação com a infiltração sob pressão ambiente. No entanto, esse compromisso é inevitável; depender de métodos de infiltração passiva quase invariavelmente resultará em um material com alto teor de vazios e propriedades mecânicas ruins.

Dependência das Características da Pasta

Embora o sistema de vácuo seja poderoso, ele não é uma solução para todos os problemas de materiais mal preparados. A eficácia da impregnação ainda depende da viscosidade e do tamanho das partículas da pasta cerâmica; se a pasta for muito espessa, mesmo um alto vácuo pode não conseguir atingir a penetração completa.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você está utilizando este processo de forma eficaz, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a resistência mecânica: Priorize a combinação de vácuo e vibração para minimizar todos os microvazios possíveis, pois estes são os pontos de iniciação de rachaduras.

- Se o seu foco principal é a eficiência do processo: Otimize a viscosidade da pasta para corresponder às suas capacidades de vácuo, garantindo que o fluido flua facilmente para os feixes de fibras sem exigir tempos de ciclo excessivos.

A fabricação bem-sucedida depende da compreensão de que a impregnação a vácuo não é apenas uma etapa de imersão, mas uma integração forçada de dois materiais distintos.

Tabela Resumo:

| Recurso | Função na Fabricação de Cf-ZrB2-SiC | Impacto no Compósito Final |

|---|---|---|

| Pressão de Vácuo | Remove o ar aprisionado e supera a tensão superficial | Reduz drasticamente a porosidade interna |

| Diferencial de Pressão | Força a pasta cerâmica para as lacunas microscópicas das fibras | Garante a penetração completa da matriz |

| Assistência por Vibração | Desaloja bolhas de ar e agita partículas | Aumenta a densidade de empacotamento da matriz |

| Ligação Interfacial | Cria contato total entre a fibra e a matriz | Melhora a transferência de carga mecânica |

Eleve a Fabricação do Seu Material com a KINTEK

A precisão na fabricação de compósitos começa com controle térmico e de pressão superior. A KINTEK fornece sistemas de vácuo de alto desempenho e fornos de alta temperatura projetados para atender às rigorosas demandas da ciência de materiais avançados. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção.

Se você está refinando compósitos Cf-ZrB2-SiC ou desenvolvendo cerâmicas de próxima geração, nossos engenheiros estão prontos para ajudá-lo a otimizar seu processo e alcançar resultados de defeito zero.

Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Por que os fornos a vácuo são importantes para o processamento de aço inoxidável? Garanta Resistência à Corrosão e Acabamentos Imaculados

- Quais são os principais componentes de um forno de têmpera de fundo basculante? Peças Essenciais para Tratamento Térmico Rápido

- Como um sistema de ângulo de contato a vácuo de alta temperatura estuda ligas de Al 7075? Dominando a Tensão Superficial e a Oxidação

- O que é recozimento a vácuo? Alcance Pureza e Desempenho Superiores do Material

- O que é brasagem a vácuo e por que é importante na fabricação moderna? Descubra a união de metais superior e limpa

- Qual é a relação entre a temperatura da superfície do elemento de aquecimento e a temperatura do processo do forno? Uma chave para a eficiência e longevidade

- Quais fatores devem ser considerados ao escolher um forno a vácuo para tratamento térmico de metais? Critérios de Seleção Chave Explicados

- Qual o papel de um forno a vácuo no processo de ativação de Ce-MOF? Desbloqueie Porosidade e Área de Superfície Máximas