A principal vantagem técnica de um forno de Fusão por Indução a Vácuo (VIM) é a criação de um ambiente de fusão de ultra-alta pureza. Utilizando indução eletromagnética dentro de um vácuo, este equipamento isola o aço fundido de gases atmosféricos como oxigênio e nitrogênio. Este isolamento é crucial para prevenir contaminação e garantir que o lingote final possua a composição química exata necessária para aço de embalagem de alto desempenho.

Insight Principal: O processo VIM remove o "ruído" dos dados do seu material. Ao eliminar impurezas gasosas e prevenir a perda oxidativa de elementos de liga, garante que seus resultados de pesquisa reflitam as verdadeiras propriedades do seu projeto de aço, em vez dos defeitos do processo de fusão.

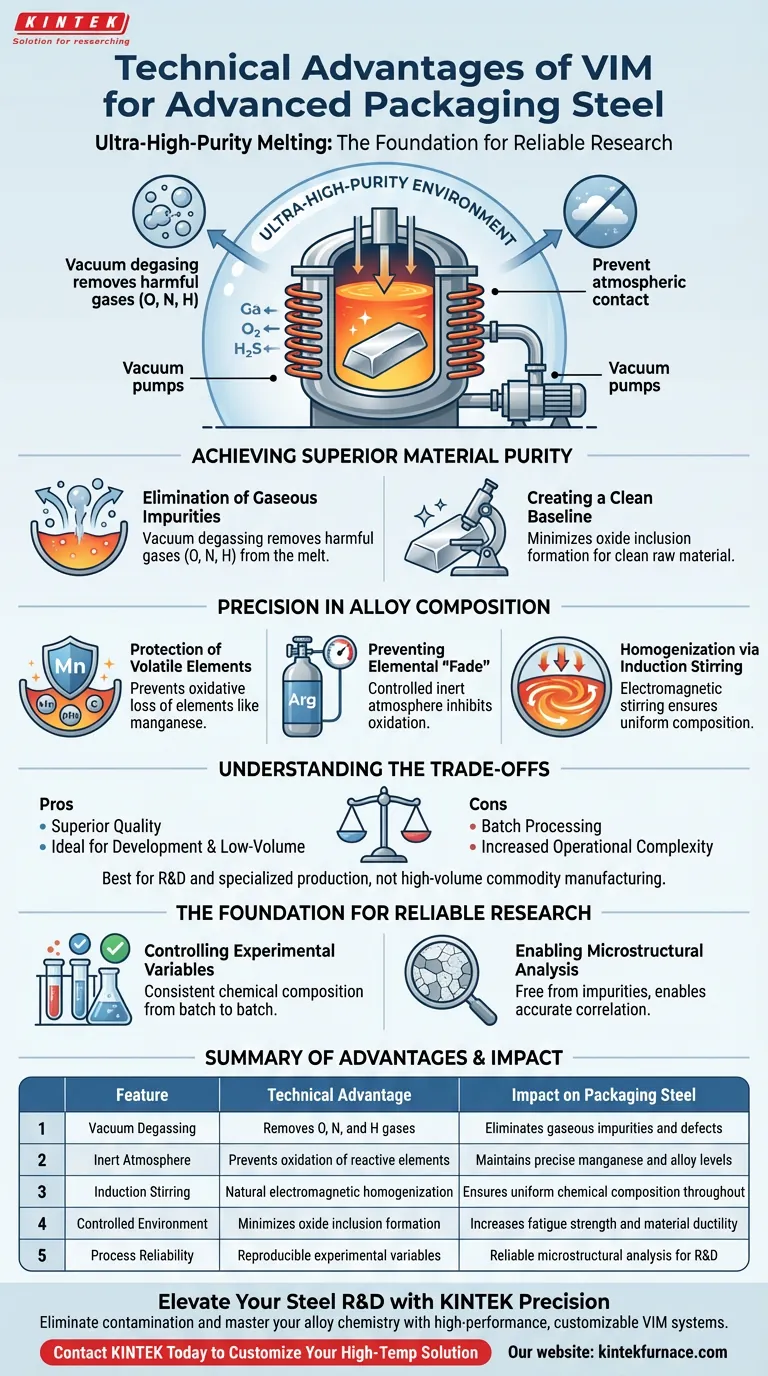

Alcançando Pureza Superior do Material

Eliminação de Impurezas Gasosas

O benefício mais imediato do forno VIM é a capacidade de desgaseificação a vácuo. O ambiente de vácuo facilita ativamente a remoção de gases nocivos como oxigênio, nitrogênio e hidrogênio da fusão.

Criando uma Base Limpa

Ao minimizar o contato entre a fusão e a atmosfera, o forno reduz drasticamente a formação de inclusões de óxido. Isso resulta em uma base de matéria-prima "limpa", essencial ao desenvolver graus de aço que exigem alta resistência à fadiga ou ductilidade.

Precisão na Composição da Liga

Proteção de Elementos Voláteis

Aços de embalagem avançados frequentemente dependem de elementos de liga específicos, como o manganês, para atingir as propriedades mecânicas desejadas. Na fusão em ar aberto, esses elementos são propensos à perda oxidativa.

Prevenindo o "Desvanecimento" Elemental

O forno VIM fornece uma atmosfera controlada de baixa pressão ou inerte (geralmente argônio). Isso inibe efetivamente a oxidação de elementos reativos, garantindo que o lingote final corresponda aos seus cálculos teóricos.

Homogeneização por Agitação por Indução

O processo de indução eletromagnética faz mais do que gerar calor; ele induz uma ação de agitação natural no banho fundido. Isso garante um alto grau de homogeneização composicional, distribuindo ferro, carbono e manganês uniformemente por todo o lingote.

Compreendendo as Compensações

Processamento em Lote vs. Fluxo Contínuo

Embora o VIM ofereça qualidade superior, é inerentemente um processo em lote. Isso o torna ideal para a fase de desenvolvimento e produção especializada de baixo volume, mas potencialmente menos eficiente para fabricação de commodities de alto volume em comparação com métodos de fundição contínua.

Complexidade Operacional Aumentada

Atingir altos níveis de vácuo requer sistemas de bombeamento sofisticados e manutenção rigorosa de vedações. Isso adiciona uma camada de complexidade operacional e custo que não está presente na fusão por indução padrão.

A Base para Pesquisa Confiável

Controle de Variáveis Experimentais

Em P&D, a reprodutibilidade é fundamental. O forno VIM garante que a composição química dos lingotes experimentais seja consistente de lote para lote.

Possibilitando Análise Microestrutural

Como o aço está livre de impurezas não intencionais, a pesquisa subsequente pode correlacionar com precisão a microestrutura do aço ao seu desempenho. Você pode ter certeza de que os comportamentos observados se devem ao seu projeto de liga, não à contaminação aleatória.

Fazendo a Escolha Certa para o Seu Projeto

Para alavancar a tecnologia VIM de forma eficaz, alinhe suas capacidades com sua fase de desenvolvimento específica:

- Se o seu foco principal é o projeto fundamental de ligas: Confie no VIM para prevenir a perda de elementos de liga caros ou reativos, garantindo que seu protótipo corresponda exatamente ao seu projeto.

- Se o seu foco principal é o teste de desempenho: Use lingotes VIM para eliminar modos de falha relacionados a impurezas, permitindo isolar as propriedades mecânicas intrínsecas do aço.

- Se o seu foco principal é o escalonamento do processo: Use VIM para estabelecer o "padrão ouro" de qualidade do material antes de transitar para métodos de fusão de maior volume e mais econômicos.

Entrada de alta qualidade leva a dados de alta qualidade; o forno VIM é o guardião dessa qualidade.

Tabela Resumo:

| Recurso | Vantagem Técnica | Impacto no Aço para Embalagens |

|---|---|---|

| Desgaseificação a Vácuo | Remove gases O, N e H | Elimina impurezas e defeitos gasosos |

| Atmosfera Inerte | Previne a oxidação de elementos reativos | Mantém níveis precisos de manganês e liga |

| Agitação por Indução | Homogeneização eletromagnética natural | Garante composição química uniforme em toda a peça |

| Ambiente Controlado | Minimiza a formação de inclusões de óxido | Aumenta a resistência à fadiga e a ductilidade do material |

| Confiabilidade do Processo | Variáveis experimentais reprodutíveis | Análise microestrutural confiável para P&D |

Eleve Sua P&D de Aço com Precisão KINTEK

Pronto para eliminar a contaminação e dominar a química da sua liga? Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de Fusão por Indução a Vácuo (VIM) de alto desempenho, fornos Muffle, Tube, Rotary e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Esteja você desenvolvendo aço para embalagens avançadas ou explorando metalurgia fundamental, nosso equipamento fornece o ambiente de ultra-alta pureza necessário para pesquisa de padrão ouro.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Alta Temperatura

Guia Visual

Referências

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais funções um forno de arco a vácuo desempenha para a fusão de Al2Fe e Al5Fe2? Alcançar homogeneidade de liga de alta pureza

- Por que um forno de fusão por indução a vácuo (VIM) é usado para ligas Cu-Zn-Al-Sn? Alcance o Controle Preciso da Composição

- Quais materiais podem ser fundidos usando um forno de indução de média frequência IGBT? Fusão Versátil de Metais

- Qual o papel de um forno de fusão por arco a vácuo em ligas Ti-6Al-7Nb-xTa? Fusão de Precisão e Pureza

- Quais são as vantagens de um forno de fusão por indução IGBT? Aumente a Eficiência e a Produtividade

- Como o modelo de turbulência k-epsilon com funções de parede auxilia na simulação do fluxo de fusão? Otimizar Fornos de Indução

- O que torna o aquecimento por indução mais preciso do que outros métodos? Descubra Controle e Velocidade Incomparáveis

- Que papel a bobina desempenha no processo de fusão por IGBT? É a chave para um aquecimento por indução eficiente