Em sua essência, a precisão do aquecimento por indução vem de sua capacidade única de gerar calor diretamente dentro do próprio material. Ao contrário dos métodos convencionais que aquecem uma peça de fora para dentro usando calor ambiente, a indução usa um campo eletromagnético sem contato para induzir uma corrente elétrica dentro da peça de trabalho condutiva, criando calor preciso, rápido e localizado exatamente onde é necessário.

A diferença fundamental é esta: fornos tradicionais aquecem o ambiente para aquecer a peça, enquanto a indução usa um campo magnético para fazer a peça se aquecer por dentro. Essa mudança da geração de calor externa para interna é a fonte de seu controle incomparável.

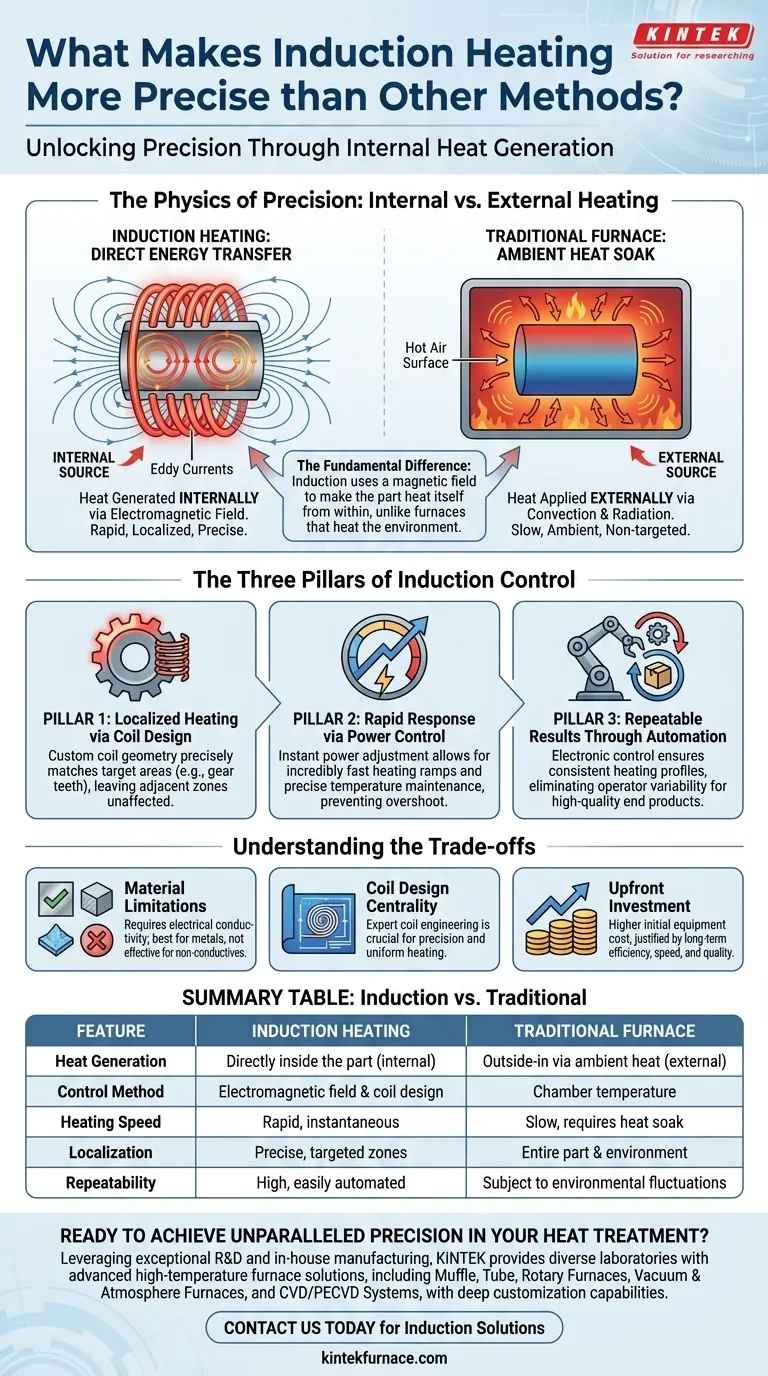

A Física da Precisão: Aquecimento Interno vs. Externo

Para realmente entender por que a indução é mais precisa, você deve compreender a diferença na forma como o calor é entregue. É um contraste entre a transferência de energia direcionada e a imersão em calor ambiente.

Como Funciona o Aquecimento por Indução: Transferência Direta de Energia

O aquecimento por indução usa uma corrente alternada que passa por uma bobina de indução precisamente projetada. Isso cria um campo magnético poderoso e oscilante ao redor da bobina.

Quando um material condutivo (como uma peça de metal) é colocado dentro desse campo, o campo induz correntes elétricas circulares dentro da peça. Essas correntes, conhecidas como correntes parasitas, fluem contra a resistência elétrica do material, gerando calor intenso e instantâneo.

O calor é gerado dentro da peça, não aplicado à sua superfície. O calor então se transfere de dentro para fora via condução térmica.

A Abordagem Convencional: Convecção e Radiação

Fornos tradicionais a gás ou elétricos operam com princípios inteiramente diferentes. Eles aquecem a câmara interna do forno a uma temperatura muito alta.

O calor é então transferido para a peça de trabalho lentamente através de convecção (o movimento do ar quente) e radiação (energia infravermelha emitida pelas paredes quentes do forno). A superfície da peça aquece primeiro, e o calor deve então penetrar no núcleo.

A Diferença Crítica: Energia Direcionada vs. Calor Ambiente

Essa diferença é como a diferença entre um laser cirúrgico e um holofote. Um forno é um holofote, banhando todo o ambiente — e tudo nele — em calor não direcionado.

A indução é um laser, entregando energia apenas para uma zona específica e direcionada definida pelo campo magnético, deixando as áreas adjacentes inalteradas.

Os Três Pilares do Controle por Indução

A precisão do aquecimento por indução não se baseia em um único fator, mas em três elementos interligados que fornecem controle completo sobre o processo.

Pilar 1: Aquecimento Localizado via Design da Bobina

A forma e a geometria da bobina de indução são críticas. O campo magnético é mais forte mais próximo da bobina, permitindo que os engenheiros projetem bobinas que correspondam precisamente à área da peça que precisa ser aquecida.

Isso torna possível endurecer apenas os dentes de uma engrenagem, recozer apenas a ponta de uma ferramenta cirúrgica ou soldar uma junta sem afetar o resto do conjunto. Esse nível de controle espacial é impossível com um forno.

Pilar 2: Resposta Rápida via Controle de Potência

O calor gerado é diretamente proporcional à potência fornecida à bobina. Fontes de alimentação de estado sólido modernas podem ajustar esse nível de potência instantaneamente e com extrema precisão.

Isso permite rampas de aquecimento incrivelmente rápidas e manutenção precisa da temperatura. O processo pode ser iniciado ou parado em um instante, evitando o "excesso" térmico comum em fornos, que devem esfriar lentamente.

Pilar 3: Resultados Repetíveis Através da Automação

Como o processo é controlado eletronicamente, o aquecimento por indução é perfeitamente adequado para automação. Uma vez que um perfil de aquecimento (nível de potência, tempo e posição da bobina) é estabelecido, ele pode ser repetido milhares de vezes com praticamente nenhum desvio.

Isso elimina a variabilidade do operador e as flutuações ambientais que podem afetar a consistência dos processos baseados em forno, levando a produtos finais de maior qualidade.

Compreendendo as Desvantagens

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua precisão vem com requisitos específicos.

Limitações de Material

O mecanismo primário da indução depende da condutividade elétrica. Portanto, funciona melhor em metais e outros materiais condutivos como grafite. Não é um método eficaz para aquecer materiais não condutivos como a maioria das cerâmicas ou plásticos.

A Centralidade do Design da Bobina

O ditado "a bobina é a chave" é verdadeiro. Alcançar precisão para uma geometria de peça complexa requer design e fabricação especializados da bobina, o que pode ser uma tarefa de engenharia significativa. Uma bobina mal projetada levará a um aquecimento ineficiente e irregular.

Investimento Inicial em Equipamentos

O custo inicial de um sistema de aquecimento por indução, incluindo a fonte de alimentação e as bobinas personalizadas, é frequentemente maior do que o de um forno convencional. Esse investimento é tipicamente justificado por maior rendimento, menores custos de energia e melhor qualidade do produto ao longo do tempo.

Quando Escolher o Aquecimento por Indução

A decisão de usar a indução deve ser baseada em seus objetivos técnicos e comerciais específicos.

- Se seu foco principal é a fabricação de alto volume e repetível: A indução é ideal devido à sua velocidade, consistência e potencial de automação incomparáveis.

- Se seu foco principal é o tratamento térmico de seções específicas de uma peça: O aquecimento localizado por indução é tecnicamente superior a qualquer método baseado em forno para aplicações como cementação ou revenimento.

- Se seu foco principal é a pureza e o controle do processo: A natureza sem contato da indução elimina riscos de contaminação e é perfeita para processamento em atmosferas controladas como vácuo ou gás inerte.

- Se seu foco principal é o aquecimento em massa simples de vários materiais com um orçamento limitado: Um forno convencional pode ser um ponto de partida mais prático.

Ao entender que a precisão da indução nasce de sua física fundamental, você pode tomar uma decisão verdadeiramente informada para sua aplicação.

Tabela Resumo:

| Característica | Aquecimento por Indução | Forno Tradicional |

|---|---|---|

| Geração de Calor | Diretamente dentro da peça (interno) | De fora para dentro via calor ambiente (externo) |

| Método de Controle | Campo eletromagnético e design da bobina | Temperatura da câmara |

| Velocidade de Aquecimento | Rápida, instantânea | Lenta, requer imersão em calor |

| Localização | Zonas precisas e direcionadas | Peça e ambiente inteiros |

| Repetibilidade | Alta, facilmente automatizada | Sujeita a flutuações ambientais |

Pronto para alcançar precisão incomparável em seu processo de tratamento térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossas soluções de aquecimento por indução podem aprimorar a consistência, velocidade e controle de sua fabricação. ➡️ Entre em contato via nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho