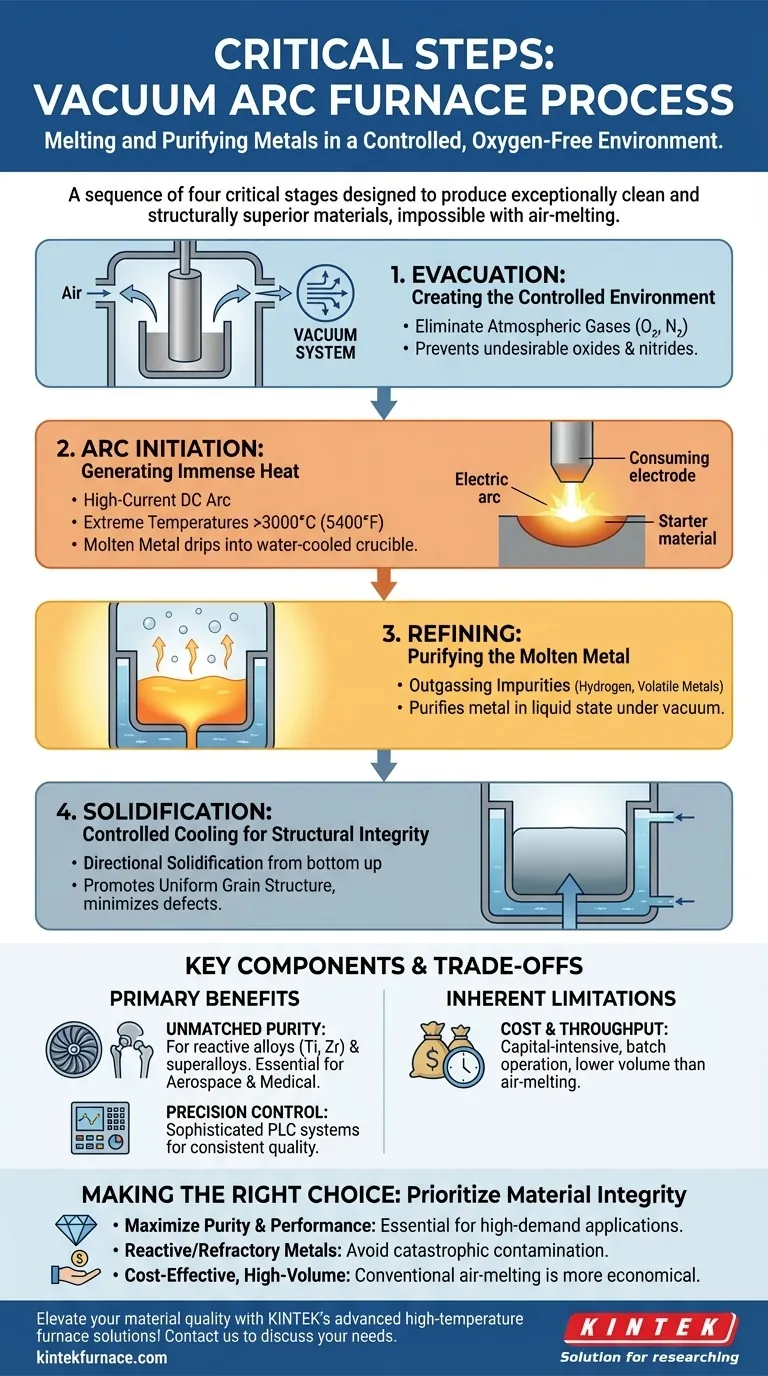

Em sua essência, o processo de forno de arco a vácuo é uma sequência de quatro etapas críticas projetadas para fundir e purificar metais em um ambiente altamente controlado e livre de oxigênio. Começa com a criação de um vácuo, depois usa um arco elétrico para fundir o material, seguido por uma fase de refino para remover impurezas, e conclui com resfriamento controlado para formar um lingote sólido de alta integridade.

O propósito fundamental do forno de arco a vácuo não é apenas fundir metal, mas usar o vácuo como uma ferramenta ativa para purificação. Ao eliminar a contaminação atmosférica e extrair ativamente gases dissolvidos, o processo produz materiais excepcionalmente limpos e estruturalmente superiores, impossíveis de criar com técnicas convencionais de fusão ao ar livre.

As Quatro Etapas Centrais do Processo de Arco a Vácuo

Cada etapa do processo desempenha uma função distinta e crítica, construindo-se sobre a anterior para atingir as propriedades finais do material. Este método é a base para a produção de ligas de alto desempenho usadas em indústrias exigentes como a aeroespacial e a médica.

Passo 1: Evacuação - Criando o Ambiente Controlado

Todo o processo começa colocando o material bruto, tipicamente na forma de um grande eletrodo cilíndrico, dentro de um cadinho e câmara selados e refrigerados a água. Um poderoso sistema de vácuo, consistindo de bombas mecânicas e de difusão, remove então o ar.

O objetivo é criar um vácuo quase perfeito, eliminando gases atmosféricos como oxigênio e nitrogênio. Esses gases, de outra forma, reagiriam com o metal fundido, formando óxidos e nitretos indesejáveis que comprometem a resistência e a integridade do material.

Passo 2: Iniciação do Arco - Gerando Calor Intenso

Uma vez estabelecido o vácuo, uma fonte de alimentação DC de alta corrente é ativada. Isso acende um poderoso arco elétrico entre a ponta do eletrodo de material bruto (o cátodo) e uma pequena quantidade de material inicial no fundo do cadinho (o ânodo).

Este arco gera temperaturas extremas, tipicamente excedendo 3000°C (5400°F), fazendo com que a ponta do eletrodo derreta progressivamente. O metal fundido goteja para o cadinho de cobre refrigerado a água abaixo, formando uma piscina crescente.

Passo 3: Refino - Purificando o Metal Fundido

É aqui que o verdadeiro valor do vácuo se torna aparente. A combinação de alta temperatura e baixa pressão faz com que as impurezas dissolvidas no metal fundido – especialmente gases como hidrogênio e elementos metálicos voláteis – "fervam" para fora.

Essas impurezas são removidas pelo sistema de vácuo, purificando efetivamente o metal em seu estado líquido. Esse processo de desgaseificação é crítico para remover elementos que causam fragilização e reduzem a vida útil à fadiga no produto final.

Passo 4: Solidificação - Resfriamento Controlado para Integridade Estrutural

À medida que o metal fundido se acumula no cadinho, as paredes refrigeradas a água extraem rapidamente o calor da parte externa da piscina. O metal solidifica direcionalmente, de baixo para cima, à medida que o eletrodo continua a derreter e gotejar.

Este processo de solidificação altamente controlado promove uma estrutura de grão uniforme e minimiza defeitos como porosidade e segregação. O resultado final é um lingote denso, homogêneo e refinado com propriedades mecânicas superiores.

Compreendendo os Componentes Chave e as Compensações

A eficácia do processo de arco a vácuo é um resultado direto de seu equipamento especializado. No entanto, essa sofisticação vem com limitações inerentes.

O Principal Benefício: Pureza Inigualável

A vantagem definidora é a capacidade de produzir metais com níveis extremamente baixos de gases dissolvidos e inclusões não metálicas. Isso é inegociável para ligas reativas como titânio e zircônio ou superligas de alto desempenho usadas em pás de turbinas de motores a jato.

O Benefício do Controle de Precisão

Os fornos de arco a vácuo modernos são gerenciados por sistemas PLC (Controlador Lógico Programável) sofisticados. Estes permitem um controle preciso e repetível sobre a taxa de fusão, voltagem do arco, pressão do vácuo e resfriamento. Essa automação garante qualidade consistente de lote para lote.

A Limitação Inerente: Custo e Rendimento

Este nível de precisão tem um preço. Os fornos de arco a vácuo são sistemas complexos e intensivos em capital que exigem energia significativa e operação qualificada. O processo também é uma operação em lote, tornando seu rendimento menor do que métodos contínuos de grande volume, como a fusão ao ar livre.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o processo de arco a vácuo deve ser impulsionada inteiramente pelos requisitos de desempenho da aplicação final.

- Se o seu foco principal é a pureza e o desempenho máximos do material: O processo de arco a vácuo é essencial para a criação de superligas, ligas de titânio e aços especiais para aplicações aeroespaciais, de implantes médicos ou de defesa.

- Se o seu foco principal são metais reativos ou refratários: Este processo é uma das únicas maneiras de fundir materiais como titânio, zircônio e nióbio sem introduzir contaminação catastrófica por oxigênio.

- Se o seu foco principal é a produção em grande volume e econômica: Para metais de grau padrão onde impurezas menores são aceitáveis (por exemplo, aço estrutural), a fusão convencional ao ar livre é uma escolha muito mais econômica.

Em última análise, especificar o processo de arco a vácuo é uma decisão estratégica para priorizar a integridade do material acima de todas as outras preocupações de fabricação.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| Evacuação | Remover ar da câmara | Eliminar gases atmosféricos para prevenir contaminação |

| Iniciação do Arco | Acender arco elétrico | Fundir eletrodo metálico com calor extremo |

| Refino | Degaseificar impurezas sob vácuo | Purificar metal fundido removendo gases dissolvidos |

| Solidificação | Resfriar metal direcionalmente | Formar lingote denso e uniforme com estrutura superior |

Eleve a qualidade do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de arco a vácuo confiáveis e outros sistemas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para pureza e desempenho superiores em metais. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos nas indústrias aeroespacial, médica ou outras de alta demanda!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas