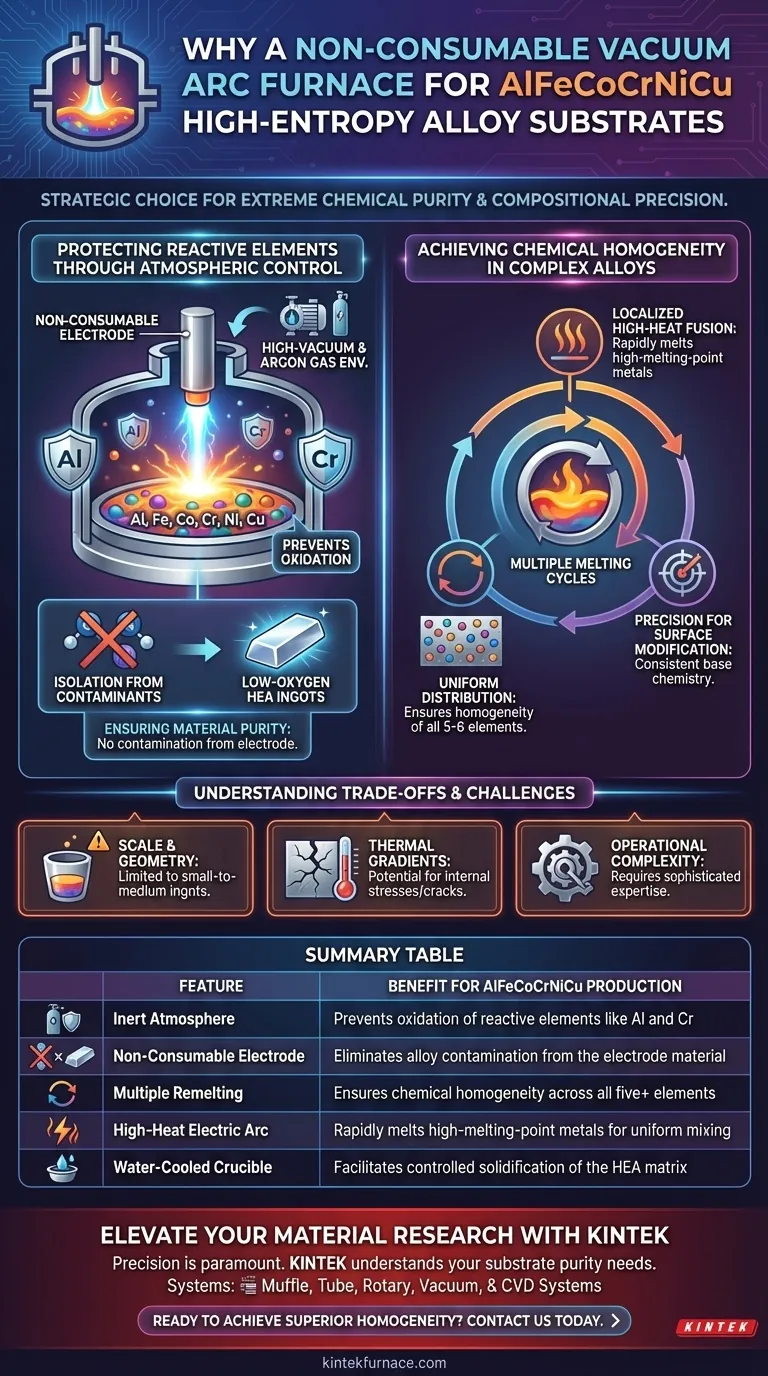

A seleção de um forno de arco a vácuo não consumível é uma escolha estratégica impulsionada pela necessidade de pureza química extrema e precisão composicional. Ao operar em um ambiente de alto vácuo ou gás inerte, este equipamento protege elementos reativos como o Alumínio da oxidação atmosférica. Além disso, o uso de eletrodos não consumíveis permite ciclos de fusão repetidos, essenciais para garantir a uniformidade química de lingotes complexos de liga de alta entropia (LAL) AlFeCoCrNiCu.

Para produzir com sucesso substratos de AlFeCoCrNiCu, o processo de fusão deve superar os desafios duplos da oxidação em alta temperatura e da mistura desigual de múltiplos elementos metálicos. O forno de arco a vácuo não consumível resolve isso fornecendo um ambiente controlado e de alta temperatura que preserva a pureza da liga, ao mesmo tempo em que alcança uma distribuição homogênea dos componentes.

Protegendo Elementos Reativos Através do Controle Atmosférico

Prevenção de Perda Oxidativa

Elementos como Alumínio (Al) e Cromo (Cr) são altamente reativos e propensos à oxidação rápida em temperaturas elevadas. O forno de arco a vácuo elimina esse risco evacuando a câmara de fusão e reabastecendo-a com gás argônio de alta pureza.

Isolamento de Contaminantes

Ao fornecer um ambiente selado, o forno isola o banho fundido do oxigênio e nitrogênio presentes no ar. Esse isolamento é crucial para a produção de lingotes de LAL com baixo teor de oxigênio que mantêm suas propriedades mecânicas e químicas pretendidas.

Garantindo a Pureza do Material

A natureza "não consumível" do eletrodo é vital; ao contrário dos eletrodos consumíveis, ele não se funde na liga. Isso garante que o substrato resultante permaneça uma matriz metálica de alta pureza sem contaminação não intencional do próprio material do eletrodo.

Alcançando Homogeneidade Química em Ligas Complexas

A Necessidade de Múltiplos Ciclos de Fusão

Ligas de alta entropia como AlFeCoCrNiCu consistem em múltiplos elementos com pontos de fusão e densidades variadas. O forno permite múltiplos ciclos de fusão, necessários para agitar o banho fundido e garantir que todos os cinco ou seis elementos sejam distribuídos uniformemente por todo o lingote.

Fusão Localizada de Alta Temperatura

O arco elétrico gera altas temperaturas localizadas capazes de fundir rapidamente até mesmo metais de alto ponto de fusão dentro da mistura. Essa fusão rápida é o passo fundamental na criação de uma estrutura LAL estável, monofásica ou multifásica.

Precisão para Modificação de Superfície

Como esses lingotes frequentemente servem como substratos para tratamentos de superfície posteriores, a precisão composicional é inegociável. O forno de arco a vácuo fornece a consistência necessária para garantir que a química base do substrato não afete negativamente as camadas de modificação subsequentes.

Entendendo as Compensações e Desafios

Limitações de Escala e Geometria

Embora o forno de arco a vácuo produza material de alta qualidade, ele é frequentemente limitado à produção de lingotes de pequeno a médio porte. Isso o torna uma excelente ferramenta para pesquisa de laboratório e preparação de substratos de alta precisão, mas menos eficiente para fabricação industrial em massa.

Problemas de Gradiente Térmico

O resfriamento rápido frequentemente associado aos cadinhos de cobre resfriados a água nesses fornos pode levar a tensões internas ou texturas de solidificação específicas. Se não forem gerenciados cuidadosamente, esses gradientes podem resultar em rachaduras microscópicas ou estruturas de grãos não uniformes dentro da matriz AlFeCoCrNiCu.

Complexidade Operacional

Manter um alto vácuo e gerenciar pressões de gás inerte requer equipamentos e expertise sofisticados. Qualquer falha na vedação a vácuo durante o processo de fusão pode levar à deterioração imediata de todo o lote de liga devido à oxidação súbita.

Como Aplicar Isso ao Seu Projeto

Ao preparar substratos de AlFeCoCrNiCu, a escolha do seu equipamento deve estar alinhada com os requisitos finais de desempenho e pureza da sua liga.

- Se o seu foco principal for alta pureza química: Utilize o forno de arco a vácuo com pelo menos três a cinco ciclos de "virar e refundir" para garantir a distribuição completa de elementos reativos como o Alumínio.

- Se o seu foco principal for a prevenção da perda de elementos: Certifique-se de que a câmara seja pré-evacuada para um alto vácuo antes de reabastecer com argônio para criar um ambiente ultra-limpo para o arco elétrico.

- Se o seu foco principal for a modificação de superfície subsequente: Priorize a precisão da composição inicial do lingote, pois o forno de arco a vácuo é a ferramenta mais confiável para criar uma base estável para revestimentos.

Ao alavancar o controle atmosférico e a precisão de fusão de um forno de arco a vácuo não consumível, você garante que o complexo sistema AlFeCoCrNiCu alcance a estabilidade de alta entropia necessária para aplicações de engenharia avançada.

Tabela Resumo:

| Característica | Benefício para Produção de AlFeCoCrNiCu |

|---|---|

| Atmosfera Inerte | Previne a oxidação de elementos reativos como Al e Cr |

| Eletrodo Não Consumível | Elimina a contaminação da liga pelo material do eletrodo |

| Múltiplas Refusões | Garante homogeneidade química em todos os cinco+ elementos |

| Arco Elétrico de Alta Temperatura | Fundi rapidamente metais de alto ponto de fusão para mistura uniforme |

| Cadinho Resfriado a Água | Facilita a solidificação controlada da matriz LAL |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental no desenvolvimento de ligas complexas de alta entropia como AlFeCoCrNiCu. Na KINTEK, entendemos que a integridade de sua pesquisa depende da pureza e uniformidade de seus substratos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório projetados para os requisitos metalúrgicos mais exigentes. Nossos sistemas são totalmente personalizáveis para resolver seus desafios atmosféricos e térmicos exclusivos.

Pronto para alcançar homogeneidade química e pureza superiores? Entre em contato conosco hoje para descobrir como nossas soluções avançadas de fornos podem impulsionar seu próximo avanço.

Guia Visual

Referências

- Ying Wang, Bin Li. Study on the Properties of TiC Coating Deposited by Spark Discharge on the Surface of AlFeCoCrNiCu High-Entropy Alloy. DOI: 10.3390/ma17164110

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as etapas do processo de sinterização por micro-ondas? Desbloqueie uma Densificação de Material Mais Rápida e Superior

- Como o mecanismo de aquecimento de um forno SPS beneficia os compósitos de cobre CNT? Preserva nanoestruturas com aquecimento rápido

- Que melhorias os fornos de sinterização com funcionalidade VGF oferecem? Elevação da Pureza e Integridade Estrutural do Cristal

- Qual é a função de um forno de secagem a vácuo no processamento de PDCPD? Alcance a Excelência de Compósitos Livres de Poros

- Qual é outro nome para espectrometria de absorção atômica com forno de grafite? Descubra a ETAAS para Análise de Metais Traço

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Por que um sistema de alto vácuo é crítico para selar o tubo de quartzo usado na preparação de cristais únicos de Fe3GeTe2?

- Como os fornos de alto vácuo ou de gás inerte contribuem para o tratamento térmico de precisão de superligas à base de níquel?