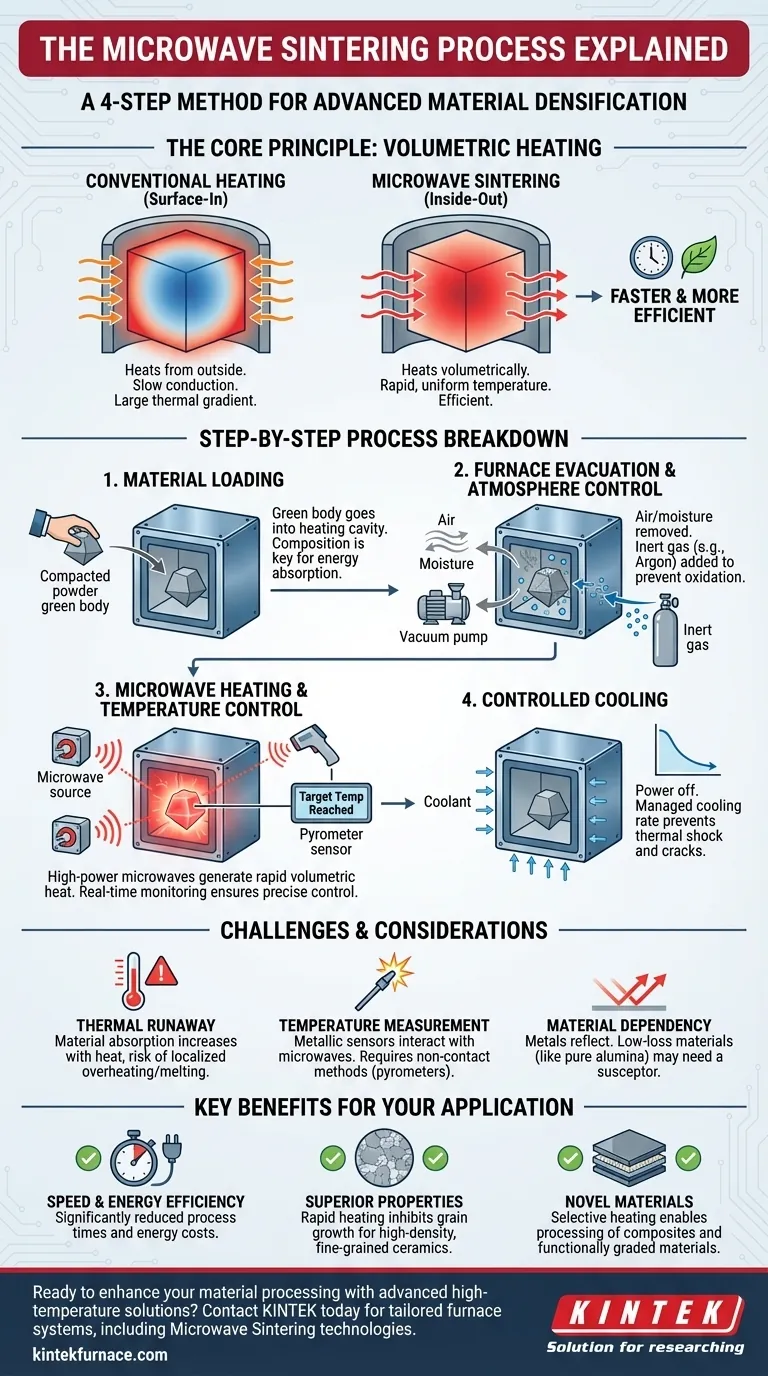

Em sua essência, a sinterização por micro-ondas é um processo de quatro etapas usado para densificar materiais em uma massa sólida e coerente. Começa com o carregamento do material preparado no forno, seguido pela evacuação da câmara para criar uma atmosfera controlada. O material é então rapidamente aquecido até o seu ponto de sinterização usando energia de micro-ondas e, finalmente, passa por uma fase de resfriamento controlado para garantir a integridade estrutural.

Ao contrário de um forno convencional que aquece de fora para dentro, a sinterização por micro-ondas aquece o material diretamente de dentro para fora. Esta diferença fundamental na transferência de energia é a chave para sua velocidade, eficiência e capacidade de produzir materiais com propriedades superiores.

O Princípio: Como as Micro-ondas Aquecem os Materiais

Para entender o processo, você deve primeiro entender o mecanismo único de aquecimento. A sinterização por micro-ondas não depende de elementos de aquecimento externos e condução térmica lenta.

Acoplamento Direto de Energia

Micro-ondas são uma forma de radiação eletromagnética que pode penetrar certos materiais. Quando interagem com moléculas polares ou íons dentro da estrutura do material, fazem com que eles oscilem e vibrem rapidamente, gerando calor volumetricamente por toda a peça.

Aquecimento Volumétrico vs. de Superfície

Fornos convencionais aquecem a superfície de um material, que então conduz lentamente o calor para o núcleo. Isso cria um grande gradiente térmico. O aquecimento por micro-ondas é volumétrico, o que significa que o núcleo pode aquecer tão rápido ou até mais rápido que a superfície, levando a uma distribuição de temperatura muito mais uniforme.

Sinterização Mais Rápida e Eficiente

Como o calor é gerado instantânea e internamente, o material atinge sua temperatura de sinterização em uma fração do tempo exigido pelos métodos convencionais. Isso reduz drasticamente os ciclos de processamento e o consumo geral de energia.

Uma Análise Detalhada do Processo Passo a Passo

Cada uma das quatro etapas principais serve a uma função crítica para alcançar as propriedades desejadas do material final.

Etapa 1: Carregamento do Material

O processo começa com a colocação do material, tipicamente um "corpo verde" de pó compactado, na cavidade de aquecimento do forno. A composição do material e as propriedades dielétricas são críticas, pois determinam a eficácia com que ele absorverá a energia das micro-ondas.

Etapa 2: Evacuação do Forno e Controle da Atmosfera

Uma vez selado, o forno é evacuado para remover ar e umidade. Isso evita reações químicas indesejadas, como a oxidação. A câmara é então frequentemente preenchida com um gás específico (como argônio ou nitrogênio) para criar uma atmosfera inerte ou controlada para a sinterização.

Etapa 3: Aquecimento por Micro-ondas e Controle de Temperatura

Uma fonte de micro-ondas, como um magnetron, gera micro-ondas de alta potência que são guiadas para a cavidade. A energia se acopla ao material, elevando sua temperatura rapidamente. Sensores sofisticados, como pirômetros ópticos, monitoram a temperatura em tempo real para controlar precisamente a taxa de aquecimento e manter o material na temperatura de sinterização alvo.

Etapa 4: Resfriamento Controlado

Após a conclusão da sinterização, a energia das micro-ondas é desligada. O material é resfriado a uma taxa cuidadosamente controlada. Esta etapa é crucial para evitar choque térmico, que pode causar rachaduras e comprometer a integridade mecânica da peça final, especialmente em materiais frágeis como cerâmicas.

Compreendendo as Trocas e Desafios

Embora poderosa, a sinterização por micro-ondas não é uma solução universal e requer gerenciamento cuidadoso.

Fuga Térmica

O principal desafio é a fuga térmica. Para muitas cerâmicas, sua capacidade de absorver micro-ondas aumenta à medida que ficam mais quentes. Se não for controlada adequadamente, isso pode criar um ciclo de feedback levando a superaquecimento localizado, fusão e danos à peça.

Dificuldades na Medição de Temperatura

Termopares metálicos padrão não podem ser usados para medição direta, pois interagem com o campo de micro-ondas, criando faíscas e leituras imprecisas. Isso exige o uso de métodos sem contato, como pirômetros ou termopares blindados, o que adiciona complexidade.

Dependência do Material

O processo é altamente dependente do material. Metais refletem micro-ondas e não aquecem efetivamente. Materiais com perda dielétrica muito baixa (como alumina pura à temperatura ambiente) são transparentes às micro-ondas e podem exigir um "susceptor"—um material secundário que aquece no campo de micro-ondas e transfere seu calor para o material primário.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a sinterização por micro-ondas se alinha com os objetivos do seu projeto.

- Se o seu foco principal é velocidade e eficiência energética: A sinterização por micro-ondas é uma escolha excepcional, muitas vezes reduzindo os tempos de processo de horas para minutos e cortando significativamente os custos de energia.

- Se o seu foco principal é criar cerâmicas de granulação fina e alta densidade: A rápida taxa de aquecimento inibe o crescimento de grãos, permitindo que você alcance maior densidade e propriedades mecânicas superiores em comparação com os métodos convencionais.

- Se você está trabalhando com novos compósitos ou materiais funcionalmente graduados: As capacidades de aquecimento seletivo das micro-ondas podem ser uma vantagem única, permitindo processar diferentes fases em diferentes taxas.

Ao compreender esses princípios e trocas essenciais, você pode alavancar efetivamente a sinterização por micro-ondas para o processamento avançado de materiais.

Tabela Resumo:

| Etapa | Descrição | Principal Benefício |

|---|---|---|

| 1. Carregamento do Material | Colocar o corpo verde de pó compactado na cavidade do forno | Garante a absorção adequada da energia de micro-ondas |

| 2. Evacuação do Forno | Remover ar e umidade, preencher com gás inerte | Previne oxidação e controla a atmosfera |

| 3. Aquecimento por Micro-ondas | Aplicar micro-ondas para aquecimento rápido e volumétrico | Reduz o tempo de processo e o uso de energia |

| 4. Resfriamento Controlado | Resfriar o material a uma taxa gerenciada | Previne choque térmico e rachaduras |

Pronto para aprimorar o processamento de seus materiais com soluções avançadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos personalizados. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa sinterização por micro-ondas e outras tecnologias de forno podem aumentar sua eficiência e alcançar resultados superiores para cerâmicas, compósitos e muito mais!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente