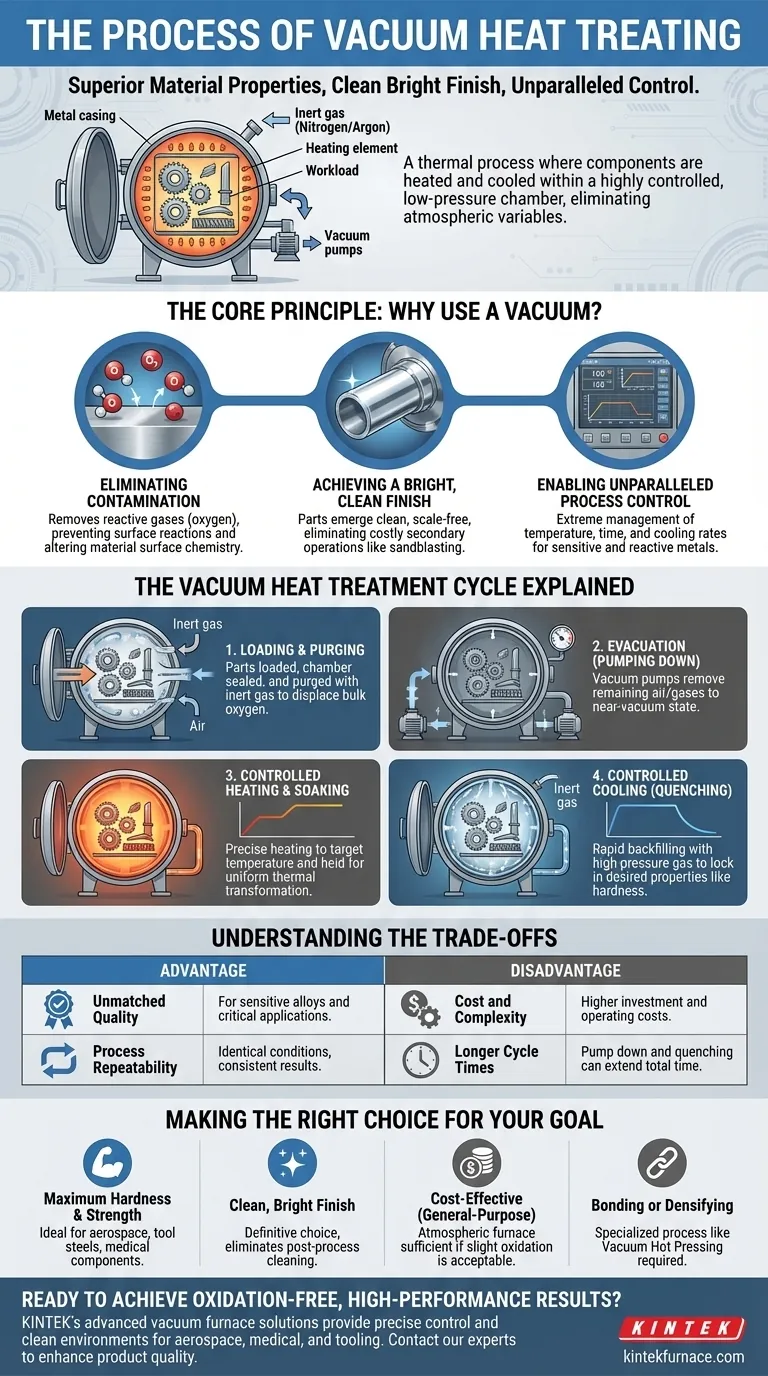

Em essência, o tratamento térmico a vácuo é um processo térmico onde os componentes metálicos são aquecidos e resfriados dentro de uma câmara de baixa pressão altamente controlada. Ao usar bombas potentes para remover o ar e seus gases reativos — principalmente oxigênio — o processo evita a oxidação e outras reações de superfície que ocorrem durante o tratamento de alta temperatura, resultando em propriedades de material superiores e um acabamento limpo e brilhante.

O verdadeiro valor do tratamento térmico a vácuo não é meramente alcançar uma superfície brilhante; é o controle de processo incomparável que ele oferece. Ao eliminar variáveis atmosféricas, ele permite a manipulação precisa da estrutura interna de um material para atender às especificações de desempenho mais exigentes.

O Princípio Central: Por Que Usar um Vácuo?

O tratamento térmico altera fundamentalmente a microestrutura de um material para alcançar as propriedades desejadas, como dureza ou ductilidade. Realizar isso a vácuo eleva a qualidade e a previsibilidade do resultado.

Eliminando a Contaminação Atmosférica

Em altas temperaturas, os metais reagem facilmente com o oxigênio do ar, formando uma camada quebradiça e descolorida de carepa de óxido. Um vácuo remove o oxigênio, prevenindo essa reação completamente.

Isso garante que a química da superfície do material permaneça inalterada, o que é crucial para aplicações de alto desempenho.

Alcançando um Acabamento Limpo e Brilhante

O resultado direto da prevenção da oxidação é uma peça que sai do forno com uma superfície limpa, brilhante e livre de carepa.

Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, decapagem ou retificação.

Proporcionando Controle de Processo Incomparável

Uma câmara de vácuo é um ambiente perfeitamente contido. Isso permite um gerenciamento extremamente preciso da temperatura, tempo e taxas de resfriamento sem interferência de flutuações atmosféricas.

Este nível de controle é essencial para processar metais altamente sensíveis ou reativos, como titânio e ligas aeroespaciais especiais.

O Ciclo de Tratamento Térmico a Vácuo Explicado

Embora os parâmetros específicos variem de acordo com o material, o processo segue uma sequência consistente e meticulosamente controlada.

1. Carregamento e Purga

As peças são carregadas no forno, que é então selado hermeticamente. A câmara é frequentemente purgada com um gás inerte, como nitrogênio, para deslocar a maior parte do oxigênio antes que as bombas de vácuo sejam acionadas.

2. Evacuação (Redução de Pressão)

Um sistema de bombas de vácuo remove o gás inerte e qualquer ar restante, reduzindo a pressão interna a um estado de quase vácuo. O nível de vácuo específico necessário depende do material que está sendo tratado.

3. Aquecimento Controlado e Imersão (Soaking)

O forno aquece o material até uma temperatura alvo precisa. As peças são mantidas nessa temperatura por um período especificado — conhecido como "imersão" (soak) — para garantir que a transformação térmica ocorra uniformemente em todo o componente.

4. Resfriamento Controlado (Têmpera)

O resfriamento é tão crítico quanto o aquecimento. Para atingir a dureza desejada, a câmara é rapidamente reabastecida com um gás inerte de alta pressão (como nitrogênio ou argônio) para resfriar as peças em uma taxa controlada. Para outros processos, como recozimento, as peças podem ser resfriadas muito mais lentamente dentro do forno.

Entendendo as Compensações

O tratamento térmico a vácuo oferece resultados superiores, mas é importante entender sua posição em relação a outros métodos.

Vantagem: Qualidade Incomparável

Para ligas sensíveis e aplicações onde a integridade da superfície é inegociável (por exemplo, aeroespacial, implantes médicos), a qualidade fornecida pelo processamento a vácuo é incomparável.

Vantagem: Repetibilidade do Processo

O ambiente selado e controlado digitalmente garante que cada ciclo seja executado sob condições idênticas, levando a resultados altamente consistentes e repetíveis lote após lote.

Desvantagem: Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativo e têm custos operacionais mais altos em comparação com fornos atmosféricos convencionais devido às bombas, vedações e sistemas de controle complexos.

Desvantagem: Tempos de Ciclo Mais Longos

O tempo necessário para bombear a câmara para um vácuo profundo e depois reabastecer para a têmpera pode tornar o tempo total do processo mais longo do que alguns métodos de tratamento térmico atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente dos requisitos do seu material, metas de desempenho e orçamento.

- Se seu foco principal é dureza e resistência máximas em ligas sensíveis: O controle preciso e o ambiente inerte do tratamento a vácuo são essenciais para componentes aeroespaciais, aços ferramenta e médicos.

- Se seu foco principal é um acabamento limpo e brilhante sem oxidação superficial: O tratamento a vácuo é a escolha definitiva, eliminando a necessidade de limpeza pós-processamento.

- Se seu foco principal é o tratamento econômico para aços de uso geral: Um forno atmosférico tradicional pode ser suficiente se uma leve oxidação superficial for aceitável e puder ser removida posteriormente.

- Se seu foco principal é a união ou adensamento de materiais: Um processo especializado como a prensagem a quente a vácuo, que combina calor, vácuo e pressão mecânica, é a tecnologia apropriada.

Ao entender esses princípios centrais e compensações, você pode especificar com confiança o tratamento térmico mais eficaz e eficiente para as necessidades exclusivas do seu projeto.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Resultado Primário |

|---|---|---|

| Carregamento e Purga | Peças carregadas; câmara purgada com gás inerte | Remove o oxigênio em massa para proteger as peças |

| Evacuação | Bombas de vácuo removem ar e gases | Cria um ambiente quase livre de oxigênio |

| Aquecimento e Imersão | Aquecimento preciso até a temperatura alvo por um tempo definido | Transforma uniformemente a microestrutura do material |

| Resfriamento Controlado | Têmpera rápida com gás ou resfriamento lento no forno | Fixa as propriedades desejadas, como dureza ou ductilidade |

Pronto para alcançar resultados de alto desempenho e livres de oxidação com seu tratamento térmico?

As soluções avançadas de fornos a vácuo da KINTEK fornecem o controle preciso e o ambiente limpo necessários para processar ligas sensíveis em aplicações aeroespaciais, médicas e de ferramentas. Nossa experiência em projeto de fornos de alta temperatura e personalização profunda garante que seus requisitos exclusivos de processamento térmico sejam atendidos com consistência incomparável.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de tratamento térmico a vácuo pode aprimorar a qualidade e a eficiência do seu produto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase