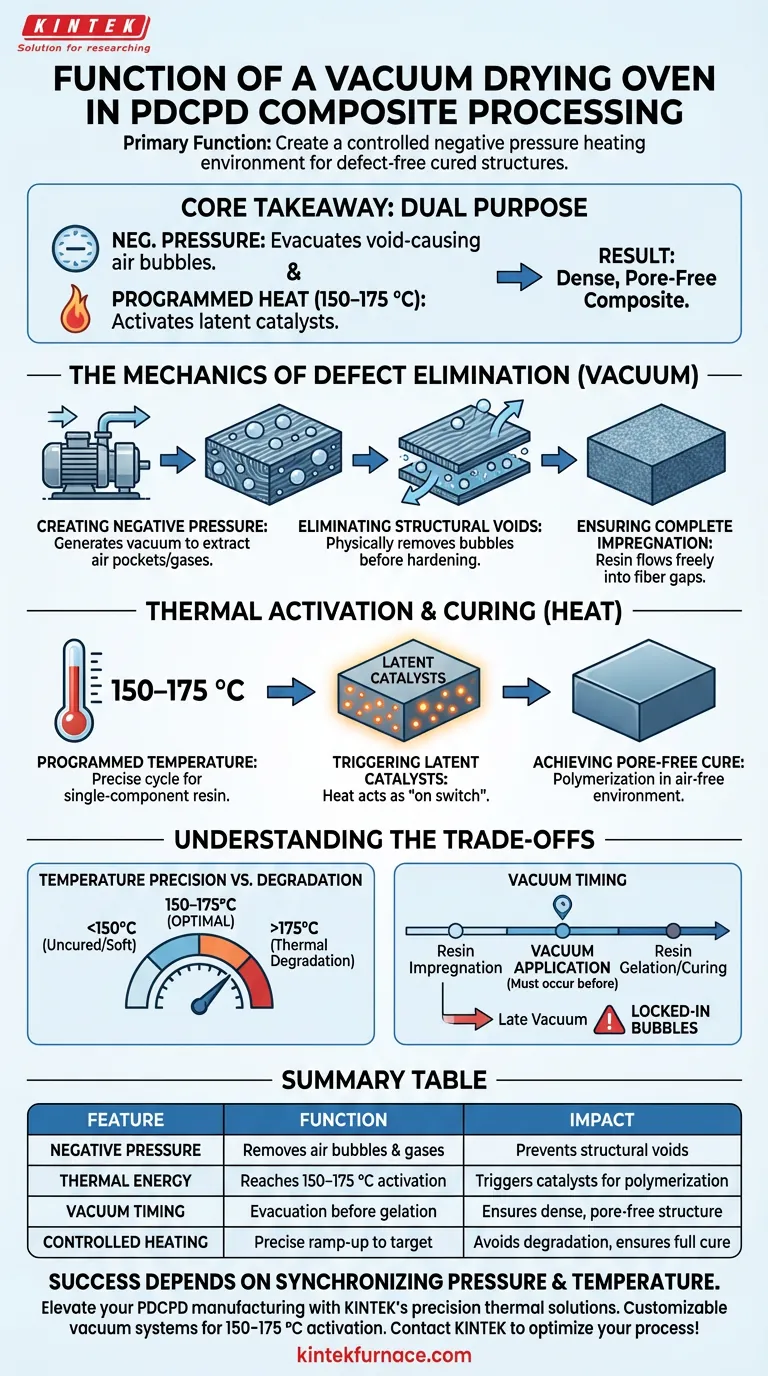

A principal função de um forno de secagem a vácuo no processamento de compósitos de poli(diciclopentadieno) (PDCPD) é criar um ambiente de aquecimento com pressão negativa controlada que garante uma estrutura curada livre de defeitos. Especificamente, ele elimina bolhas de ar presas durante a impregnação da resina, ao mesmo tempo em que fornece a energia térmica necessária para ativar o sistema catalisador da resina.

Ponto Principal O forno de secagem a vácuo tem um duplo propósito: utiliza pressão negativa para evacuar bolhas de ar que causam vazios e aplica calor programado (tipicamente 150–175 °C) para ativar catalisadores latentes. Essa combinação garante que a resina penetre completamente nas lacunas das fibras, resultando em um compósito denso e livre de poros.

A Mecânica da Eliminação de Defeitos

Criação de um Ambiente de Pressão Negativa

O forno opera gerando uma atmosfera de pressão negativa ao redor do material compósito.

Esta condição de vácuo é essencial para extrair bolhas de ar e gases voláteis que ficam presos na matriz durante o processo de impregnação da resina.

Eliminação de Voids Estruturais

Se essas bolhas de ar não forem removidas, elas resultarão em vazios dentro do material final.

Ao extrair fisicamente essas bolhas da resina antes que ela endureça, o forno previne a formação de fraquezas estruturais que comprometeriam a integridade do compósito.

Garantindo a Impregnação Completa

A remoção do ar cria espaço para que o monômero de diciclopentadieno flua livremente.

Isso permite que a resina permeie completamente as lacunas entre as fibras, garantindo uma estrutura interna consistente e sólida.

Ativação Térmica e Cura

Aumentos Programados de Temperatura

O processo depende de um ciclo térmico preciso, tipicamente variando de 150 °C a 175 °C.

Essa faixa de temperatura não é arbitrária; ela é especificamente calibrada para a química do sistema de resina de componente único usado nesses compósitos.

Ativação de Catalisadores Latentes

O calor fornecido pelo forno serve como o "interruptor" para os catalisadores latentes misturados na resina.

Esses catalisadores permanecem inativos em temperaturas mais baixas, prevenindo a cura prematura e permitindo tempo para o vácuo fazer seu trabalho.

Obtenção de uma Cura Livre de Poros

Uma vez ativado pelo calor, o catalisador inicia a polimerização do diciclopentadieno.

Como o vácuo já removeu o ar, a resina cura em uma estrutura livre de poros, travando o estado denso e impregnado permanentemente.

Compreendendo as Compensações

Precisão de Temperatura vs. Degradação

Embora o calor seja necessário para a ativação, a adesão estrita à faixa de 150 °C a 175 °C é crítica.

Desvios abaixo dessa faixa podem falhar em ativar o catalisador, resultando em uma peça não curada e mole. Exceder essa faixa pode arriscar a degradação térmica da matriz polimérica.

Tempo do Vácuo

A aplicação do vácuo deve coincidir com a rampa de aquecimento antes que a resina gele.

Se a resina curar (endurecer) antes que o vácuo tenha evacuado completamente o ar, as bolhas ficarão presas permanentemente, tornando o processo ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de poli(diciclopentadieno), concentre-se na sincronização de pressão e temperatura.

- Se o seu foco principal é a integridade estrutural: Priorize o ciclo de vácuo para garantir que todo o ar seja evacuado antes que a temperatura de pico seja atingida para prevenir vazios.

- Se o seu foco principal é a eficiência do processo: Otimize a taxa da rampa de aquecimento para atingir a janela de ativação (150–175 °C) o mais rápido possível sem causar choque térmico.

O sucesso depende do equilíbrio entre a pressão negativa para remoção de vazios e o aquecimento preciso para ativação do catalisador.

Tabela Resumo:

| Característica | Função no Processamento de PDCPD | Impacto no Material Final |

|---|---|---|

| Pressão Negativa | Remove bolhas de ar e gases voláteis | Previne vazios estruturais e fraquezas |

| Energia Térmica | Atinge a janela de ativação de 150–175 °C | Ativa catalisadores latentes para polimerização |

| Tempo do Vácuo | Evacuação antes da gelificação da resina | Garante uma estrutura interna densa e livre de poros |

| Aquecimento Controlado | Rampa precisa até a temperatura alvo | Evita degradação térmica e garante cura completa |

Eleve a fabricação de seus compósitos de PDCPD com as soluções térmicas de precisão da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo e a Vácuo projetados para atender aos rigorosos requisitos de ativação de 150–175 °C para resinas de alto desempenho. Garanta a integridade estrutural e elimine defeitos com nossos fornos de laboratório de alta temperatura líderes de mercado. Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de cura!

Guia Visual

Referências

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais materiais são usados no projeto da câmara de fornos a vácuo de laboratório? Otimize para Alta Temperatura e Pureza

- Quais eram as limitações dos primeiros projetos de fornos a vácuo de câmara única? Descubra o Conflito de Aquecimento vs. Resfriamento

- Qual é o risco de contaminação em fornos de vácuo baixo versus fornos de vácuo alto? Equilibre Pureza, Custo e Vazão

- Por que um sistema de impregnação a vácuo é necessário para Cf-ZrB2-SiC? Garanta o Desempenho de Compósitos de Alta Densidade

- Por que um forno a vácuo de grau industrial é essencial para o pó de alumina? Desbloqueie Densidade Superior de Cerâmica

- Qual o papel de um forno de alto vácuo ou baixa pressão de oxigénio na pré-oxidação de NiCoCrAlY? Domine o Controlo da Oxidação Seletiva

- Quais são os benefícios da brasagem a vácuo para equipamentos de geração de energia? Obtenha juntas limpas, fortes e confiáveis

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de Na2O? Garanta resultados puros na eletrólise de óxido fundido