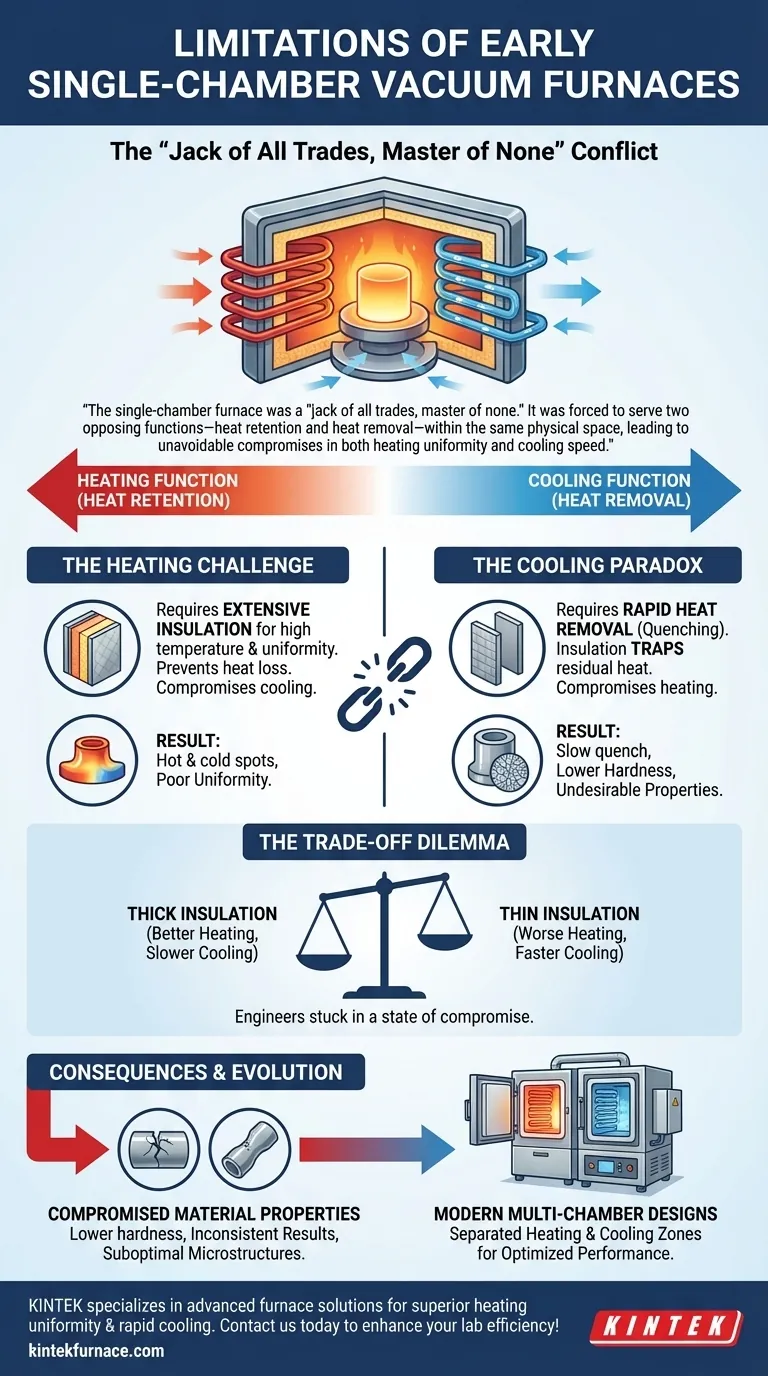

Em sua essência, a principal limitação dos primeiros projetos de fornos a vácuo de câmara única era um conflito fundamental e inevitável entre suas funções de aquecimento e resfriamento. Como uma única câmara era responsável tanto por criar calor intenso e uniforme quanto por permitir um resfriamento rápido, qualquer escolha de design que otimizasse um processo comprometia inerentemente o outro. Isso criava um limite para o desempenho e a qualidade do material.

O forno de câmara única era um "pau para toda obra, mestre em nenhuma". Era forçado a servir duas funções opostas—retenção de calor e remoção de calor—dentro do mesmo espaço físico, levando a compromissos inevitáveis tanto na uniformidade do aquecimento quanto na velocidade do resfriamento.

O Conflito Central: Aquecimento vs. Resfriamento

O desafio central derivava das leis da termodinâmica. Uma câmara projetada para reter calor eficientemente é, por definição, ineficaz para liberá-lo rapidamente.

O Desafio do Aquecimento Eficaz

Os primeiros projetos lutavam para atingir e manter temperaturas uniformes. O objetivo principal durante o ciclo de aquecimento é transferir energia para a carga de trabalho de forma uniforme e com perda mínima.

Para fazer isso de forma eficaz, a câmara exigia isolamento extensivo. Este isolamento da zona quente era crítico para atingir altas temperaturas e garantir que todas as partes da carga de trabalho aquecessem na mesma taxa, evitando pontos quentes e frios.

O Paradoxo do Resfriamento Eficiente

O objetivo do ciclo de resfriamento, ou "têmpera", é exatamente o oposto: remover o calor da carga de trabalho o mais rapidamente possível para fixar as propriedades desejadas do material, como a dureza.

No entanto, o próprio isolamento que era tão benéfico para o aquecimento agora se tornava um grande obstáculo. Ele prendia o calor residual dentro das paredes e da estrutura do forno, diminuindo todo o processo de resfriamento e tornando uma têmpera rápida e eficaz quase impossível.

Consequência: Propriedades de Material Comprometidas

Este conflito inerente significava que os resultados metalúrgicos eram frequentemente subótimos. Uma têmpera lenta pode resultar em menor dureza, microestruturas indesejáveis e propriedades inconsistentes em um lote de peças.

Os engenheiros estavam perpetuamente presos em um estado de compromisso, incapazes de alcançar tanto um aquecimento perfeitamente uniforme quanto um resfriamento suficientemente rápido.

Entendendo as Compensações

Este conflito central forçou designers e operadores a fazer escolhas difíceis que impactaram diretamente a qualidade do produto final.

O Dilema do Isolamento

A compensação mais significativa foi o isolamento. O uso de isolamento espesso e de alta eficiência melhoraria a uniformidade da temperatura e a eficiência energética durante o aquecimento. No entanto, diminuiria drasticamente a taxa de resfriamento.

Por outro lado, o uso de isolamento mais fino ou em menor quantidade permitiria que o forno esfriasse mais rápido, mas ao custo de baixa uniformidade de aquecimento e maior consumo de energia. Isso frequentemente levava a resultados inconsistentes.

O Problema da Uniformidade

Além da questão do isolamento, os primeiros projetos de elementos de aquecimento e geometrias de câmara frequentemente criavam uma distribuição de calor desigual. Referências a "queima simples e fogo no cotovelo de cada tubulação" em fornos ainda mais primitivos destacam o desafio de longa data de fornecer calor de forma uniforme.

Mesmo em projetos convectivos mais avançados, alcançar verdadeira uniformidade de temperatura em uma grande carga de trabalho em uma única câmara comprometida era um obstáculo persistente de engenharia.

Entendendo o Caminho Evolutivo

Essas limitações não eram apenas inconvenientes menores; elas foram os principais impulsionadores da inovação para a próxima geração de tecnologia de fornos. Compreender este contexto esclarece por que o design do forno evoluiu.

- Se o seu foco principal é o tratamento térmico de alto desempenho (por exemplo, aeroespacial, médico): Os compromissos inerentes aos projetos de câmara única eram inaceitáveis, impulsionando o desenvolvimento de fornos multicâmaras onde o aquecimento e o resfriamento são fisicamente separados e otimizados individualmente.

- Se o seu foco principal eram processos simples e não críticos (por exemplo, recozimento básico): Um projeto inicial de câmara única pode ter sido suficiente, mas nunca poderia oferecer a precisão e repetibilidade exigidas pelos padrões modernos.

A superação dessas limitações fundamentais foi o que finalmente levou aos sofisticados fornos a vácuo multicâmaras usados nas indústrias críticas de hoje.

Tabela Resumo:

| Limitação | Impacto |

|---|---|

| Conflito de Aquecimento vs. Resfriamento | Desempenho e qualidade do material comprometidos |

| Dilema do Isolamento | Baixa uniformidade de temperatura ou taxas de resfriamento lentas |

| Problema da Uniformidade | Distribuição de calor inconsistente e resultados subótimos |

| Propriedades de Material Comprometidas | Menor dureza e microestruturas indesejáveis |

Você está enfrentando desafios com o desempenho do forno em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo uniformidade de aquecimento superior e resfriamento rápido para resultados ótimos de materiais. Entre em contato hoje mesmo para aprimorar a eficiência do seu laboratório e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo